Wie wird der Hammerkopf mit hohem Chromgehalt zur „Kernwaffe“ für hocheffiziente und energiesparende Brechanlagen?

In der Bergbau-, Metallurgie-, Baustoff- und anderen Industrie sind Brechanlagen ein wichtiges Glied in der Produktionslinie, und die Leistung ihrer Zubehörteile bestimmt direkt die Nutzungseffizienz und Betriebskosten der Anlage. Hammerköpfe mit hohem Chromgehalt für hocheffiziente und energiesparende Brecher zeichnen sich in hochintensiven Arbeitsumgebungen durch ihre hervorragende Verschleißfestigkeit und Schlagfestigkeit aus und werden zu einer „harten Waffe“ in Brechgeräten.

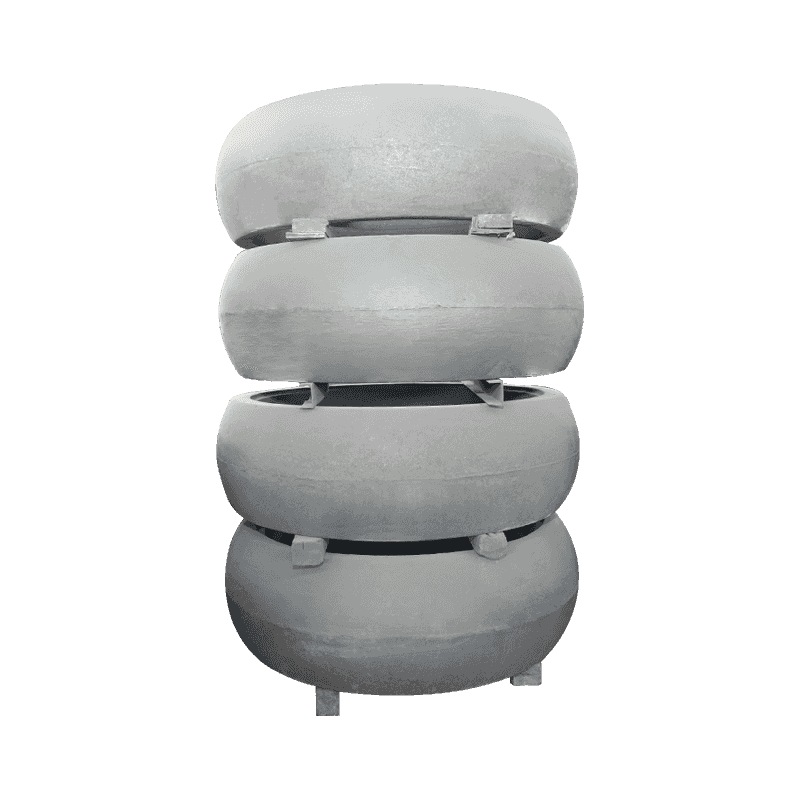

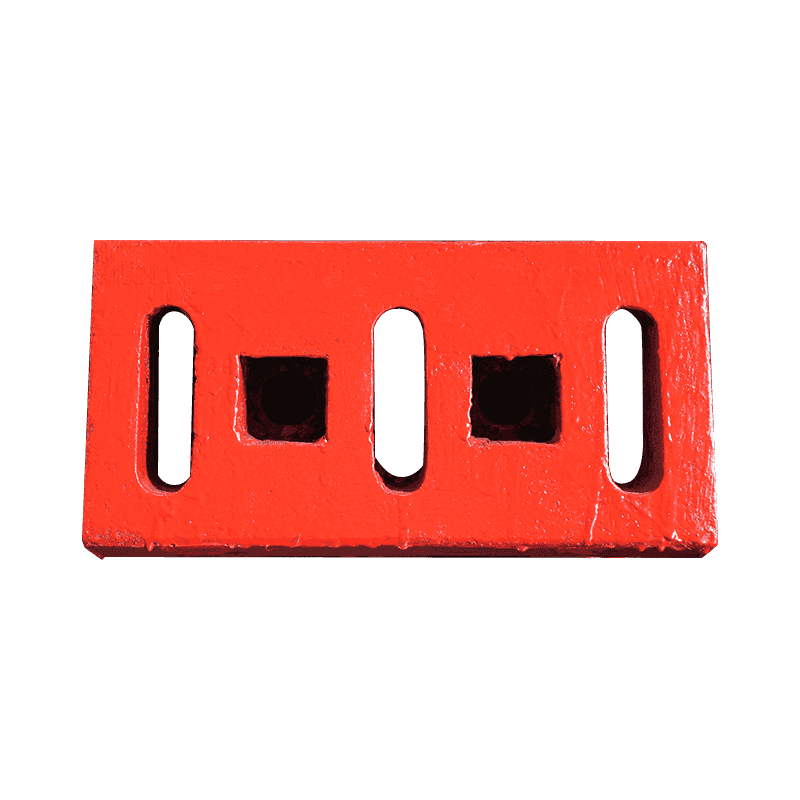

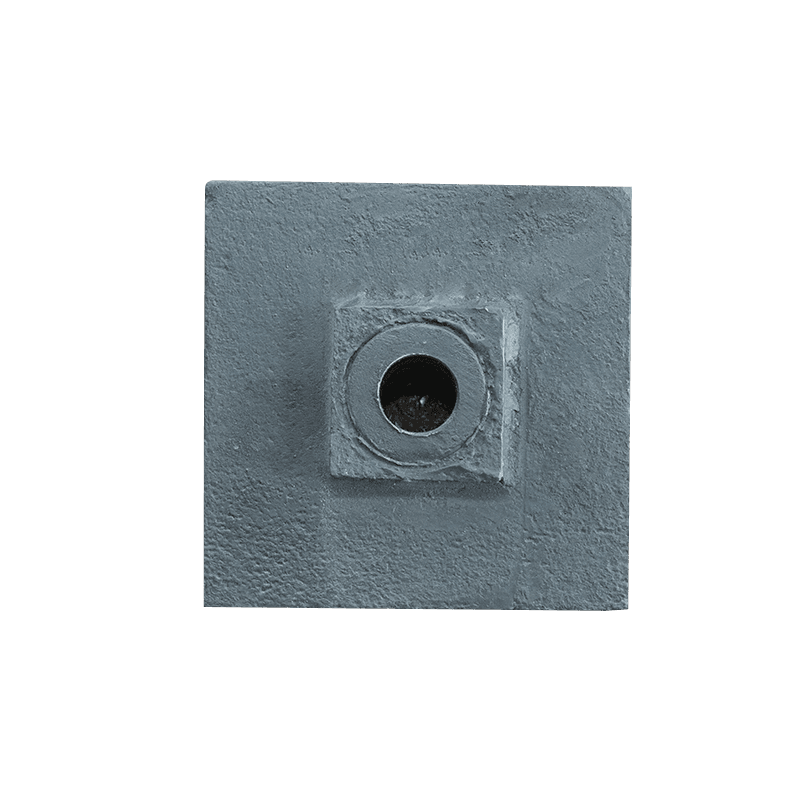

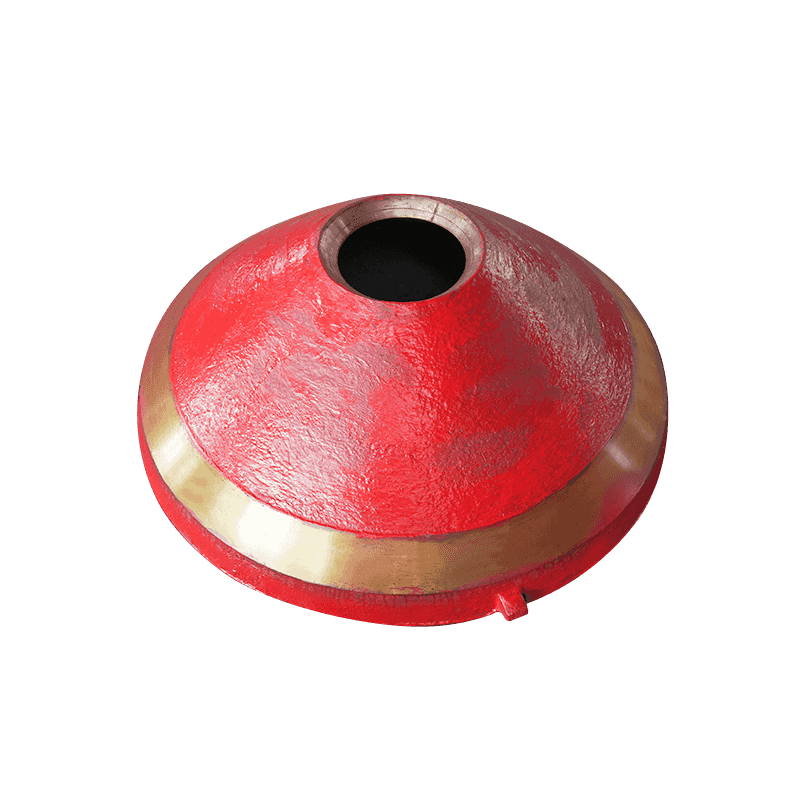

Die Hammerkopf mit hohem Chromgehalt wird aus Legierungsmaterialien mit hohem Chromgehalt, einem hohen Chromgehalt von 23 bis 30 % und einer angemessenen Menge an Legierungselementen wie Mangan und Silizium präzisionsgegossen und bildet eine Metallmatrixstruktur mit sowohl Härte als auch Zähigkeit. Dieses einzigartige Legierungsverhältnis gewährleistet nicht nur die hervorragende Leistung des Hammerkopfes in Umgebungen mit starken Stößen und hoher Reibung, sondern vermeidet auch wirksam das Problem des leichten Verschleißes und Bruchs herkömmlicher Hammerköpfe.

Während des Gussprozesses wendet der Hammerkopf fortschrittliche Vakuumguss- und Präzisionsgussverfahren an, um die Dichte und Gleichmäßigkeit der inneren Organisation zu verbessern, indem mögliche Defekte wie Poren und Schrumpfung beseitigt werden. Durch die anschließende Oberflächenwärmebehandlung (z. B. Abschrecken und Anlassen) kann die Härte des Endprodukts HRC58–62 erreichen, mit hoher Schlag- und Verschleißfestigkeit, und kann eine Lebensdauer und stabile Leistung auch beim Zerkleinern harter Erze gewährleisten.

Auf welcher „harten Technologie“ beruht die Leistungsverbesserung des High-Chrom-Hammers?

Um ein Gleichgewicht zwischen den drei Hauptleistungsindikatoren Verschleißfestigkeit, Rissfestigkeit und Schlagfestigkeit zu erreichen, integriert der Hochchromhammer eine Reihe fortschrittlicher Technologien in den Herstellungsprozess:

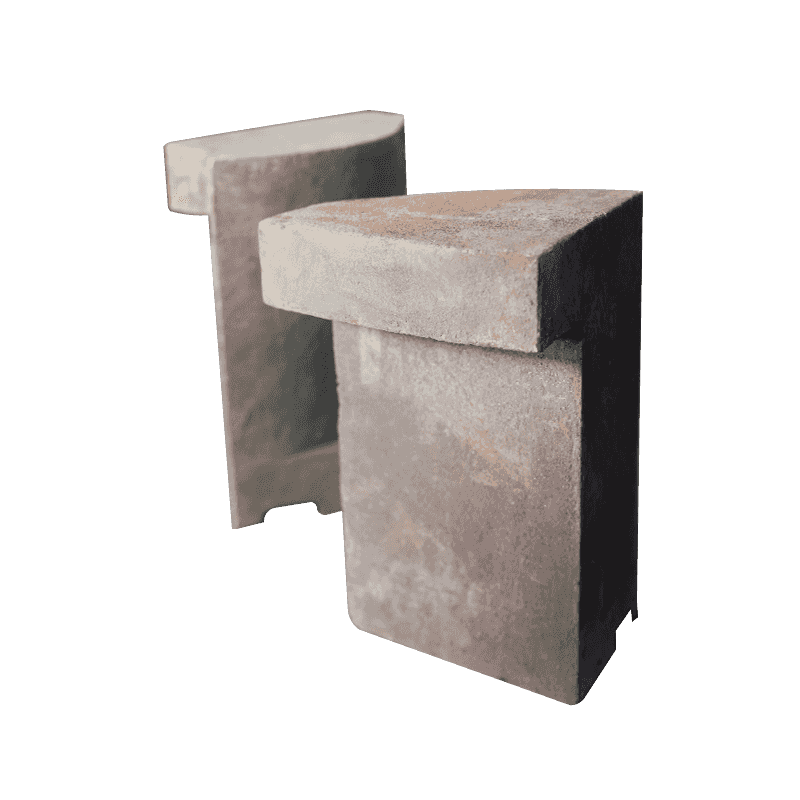

Optimiertes Verhältnis der Legierungselemente: Der Kern des Hochchromhammers liegt in seiner hochwertigen Materialzusammensetzung. Der Hammer besteht aus einer hochchromhaltigen Legierung als Hauptmaterial mit einem Chromgehalt von bis zu 23 % bis 30 %. Chrom ist der Schlüssel zur Verbesserung der Härte und Verschleißfestigkeit von Metallen. Es kann eine große Menge harter Karbide in der Metallmatrix bilden und so die Verschleißfestigkeit der Hammeroberfläche deutlich erhöhen. Gleichzeitig werden wissenschaftlich entsprechende Mengen an Mangan und Silizium hinzugefügt. Mangan hat die Funktion, die Zähigkeit und Festigkeit von Stahl zu verbessern und kann die Schlagfestigkeit des Hammers erhöhen, während Silizium die Desoxidation unterstützt und die Gesamtgleichmäßigkeit und Hochtemperaturbeständigkeit der Legierung verbessert.

Um sicherzustellen, dass das Metall beim Hochtemperaturgießen und bei der Wärmebehandlung keine Sprödrisse erzeugt, wird der Phosphor- und Schwefelgehalt streng auf unter 0,04 % kontrolliert. Wenn diese beiden Verunreinigungselemente den Standard überschreiten, kann es sehr leicht zu spröden Zwischenschichten oder Rissen im Inneren des Hammerkopfes kommen, wodurch sich dessen Lebensdauer erheblich verringert. Daher ist das Verhältnis hochwertiger Legierungen nicht nur eine „Formel“, sondern auch eine wichtige Grundlage dafür, ob der Hammerkopf stabil arbeiten kann.

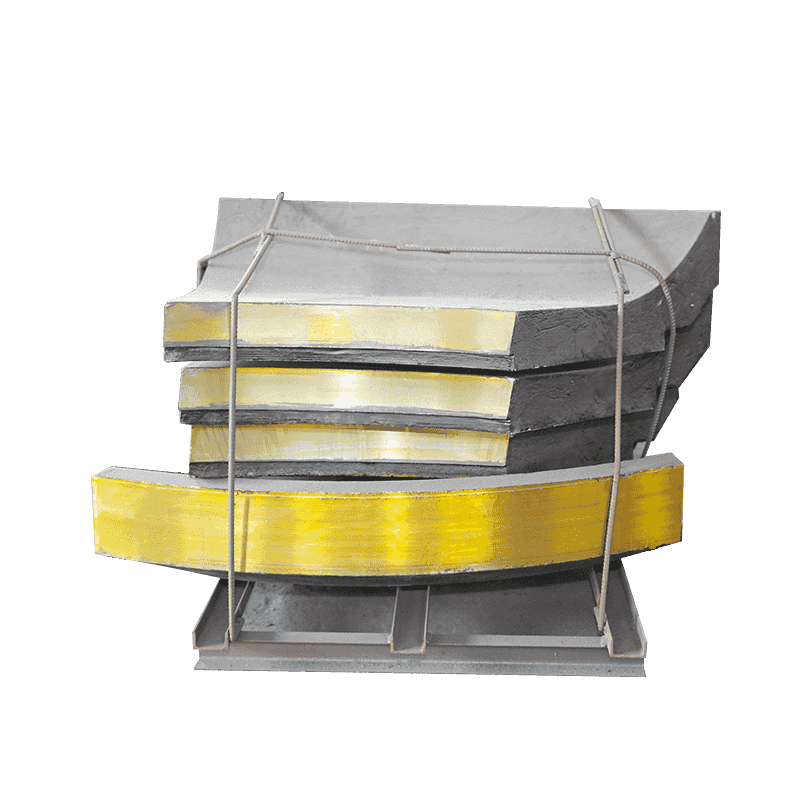

Vakuumgussverfahren: Beim herkömmlichen Sandform- oder gewöhnlichen Schwerkraftgussverfahren neigt das geschmolzene Metall während des Erstarrungsprozesses dazu, Gussfehler wie Poren, Schrumpfung und Schlackeneinschlüsse zu erzeugen. Diese Defekte werden in Umgebungen mit hoher Aufprallbelastung sehr wahrscheinlich zu „Spannungskonzentrationspunkten“ und führen dazu, dass der Hammerkopf frühzeitig reißt oder bricht. Der Hammerkopf mit hohem Chromgehalt verwendet ein Vakuumgussverfahren, das heißt, das geschmolzene Metall wird in einer Vakuum-Unterdruckumgebung gegossen, wodurch das Risiko einer Metalloxidationsreaktion und eines Gaseinschlusses wirksam verringert wird.

Die biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

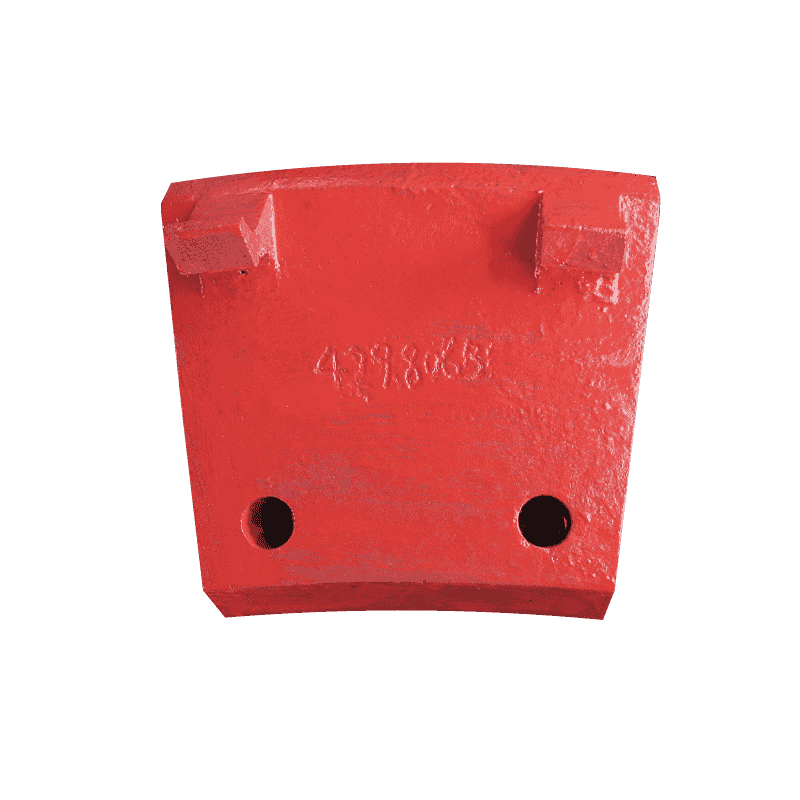

Verstärkung durch Wärmebehandlung: Die Kernleistung des Hammerkopfes mit hohem Chromgehalt muss sowohl „hart“ sein, um Verschleiß standzuhalten, als auch „zäh“, um Stößen standzuhalten. Daher ist die wissenschaftliche Wärmebehandlungstechnologie zu einem Schlüsselelement bei der Verbesserung ihrer Leistung geworden. Nachdem der Hammerkopf gegossen wurde, muss er zunächst abgeschreckt werden, das heißt, er wird auf die kritische Temperatur der Austenitzone (normalerweise etwa 980 °C) erhitzt und schnell abgekühlt, um eine martensitische Struktur hoher Härte auf der Oberfläche des Hammerkopfs zu bilden. Die Härte dieser gehärteten Schicht kann HRC58~62 erreichen, was ihre Verschleißfestigkeit erheblich verbessert, insbesondere bei kontinuierlichen Prallzerkleinerungsvorgängen mit hoher Geschwindigkeit. Allerdings geht mit „hoher Härte“ häufig auch „hohe Sprödigkeit“ einher, sodass der Hammerkopf anschließend angelassen wird. Der Zweck des Anlassens besteht darin, die Restspannung im Hammerkopf abzubauen, ohne die Härte des Martensits zu zerstören, und die Umwandlung eines Teils des Austenits zu fördern, wodurch die Gesamtzähigkeit und Rissbeständigkeit verbessert werden. Durch dieses Verfahren wird sichergestellt, dass der Hammerkopf bei großer Belastung nicht durch übermäßige Sprödigkeit bricht und somit der Idealzustand „hart mit Zähigkeit“ erreicht wird. Einige High-End-Produkte können auch mehrstufige Wärmebehandlungsstrategien wie mehrfaches Anlassen und isothermes Abschrecken anwenden, um die Mikrostruktur weiter zu optimieren, die strukturelle Stabilität bei Beibehaltung der Härte zu verbessern und eine Garantie für die Hochleistungsleistung des Hammerkopfes mit hohem Chromgehalt zu bieten.

Die following are the core technical parameters of the hammer head:

| Leistungsparameter | Technische Beschreibung |

|---|---|

| Legierungsmaterial | Legierung mit hohem Chromgehalt (Cr 23–30 %, Mn 0,6–1,2 %) |

| Casting-Prozess | Vakuumguss Präzisionsguss |

| Oberflächenbehandlung | Abschrecken und Anlassen |

| Oberflächenhärte | HRC58–62 |

| Mikrostruktur | Martensithaltiger Austenit |

| Schlagfestigkeit | Hoch, geeignet für Hochlast-Prallzerkleinerungsumgebungen |

| Lebensdauer | 2–3 mal länger als herkömmliche Hammerköpfe aus Manganstahl |

Durch diese Reihe strenger technischer Systeme leistet der Hammerkopf mit hohem Chromgehalt nicht nur in der Anfangsphase eine gute Leistung, sondern behält auch während des Langzeitgebrauchs eine hocheffiziente Leistung bei und wird so zu einer soliden Garantie für eine stabile Produktion.

Welchen Wert bringt der Hammerkopf mit hohem Chromgehalt in der Praxis für das Unternehmen?

Im Vergleich zu Hämmern aus herkömmlichen Materialien bieten Hämmer mit hohem Chromgehalt Vorteile in mehreren Dimensionen:

1. Den Austauschzyklus deutlich verlängern

Aufgrund seiner hohen Härte und Zähigkeit können Hämmer mit hohem Chromgehalt kontinuierlichen Stößen und starker Reibung standhalten und ihre Verschleißfestigkeit ist zwei- bis dreimal so hoch wie die von gewöhnlichen Hämmern aus hochmanganhaltigem Stahl. Die Häufigkeit des Geräteaustauschs wird reduziert, was die Ausfallzeiten deutlich reduziert.

2. Reduzieren Sie die Wartungskosten

Die hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Verbessern Sie die Produktionseffizienz

Die hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Unterstützen Sie eine grüne und umweltfreundliche Produktion

Die high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.