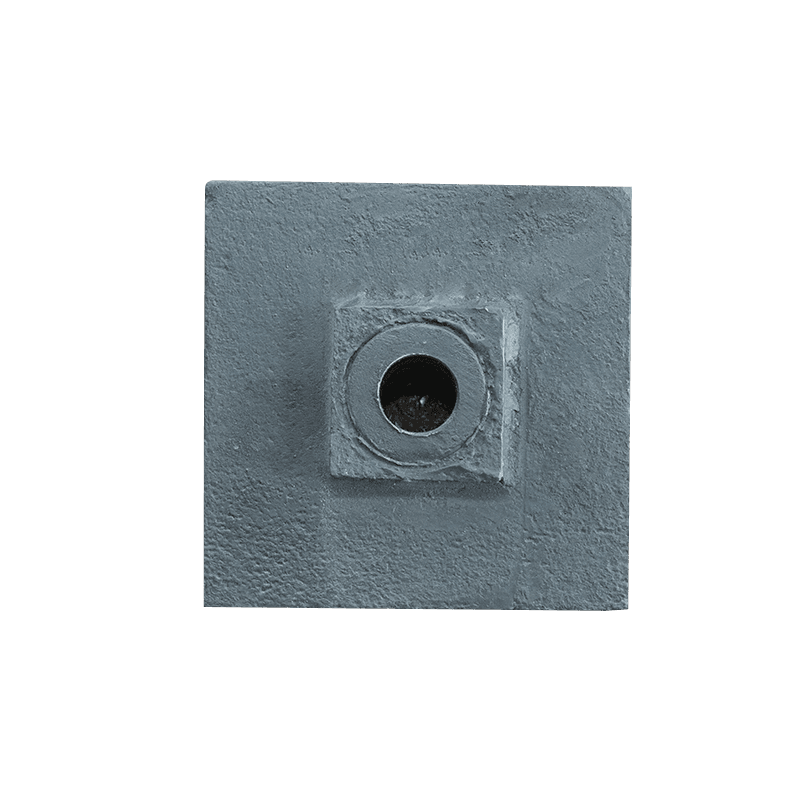

Wie wird die Walzenhülse mit hohem Chromgehalt zu einer Schlüsselwaffe für den Prallbrecher?

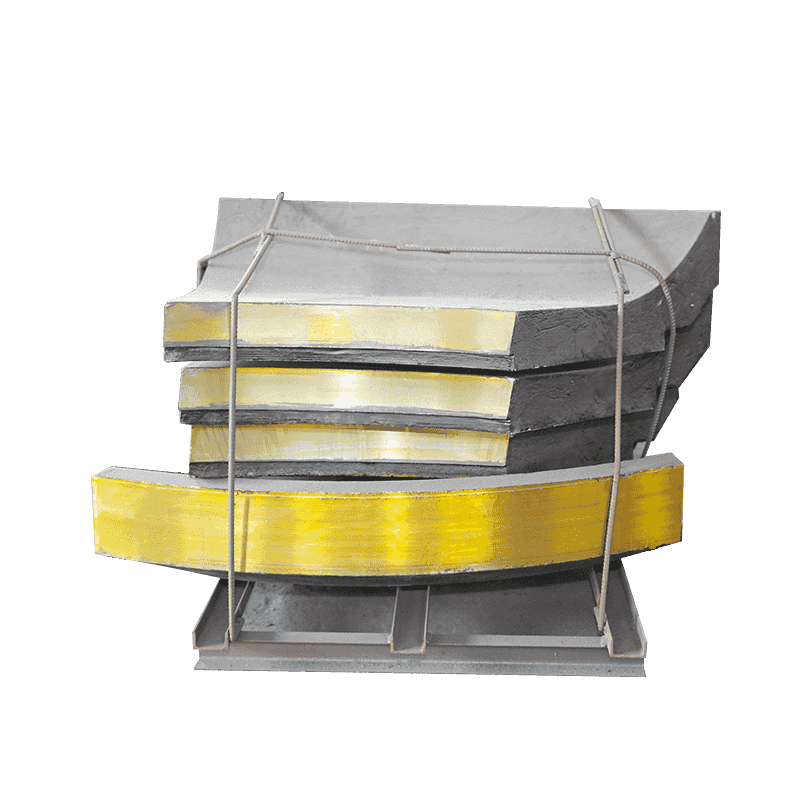

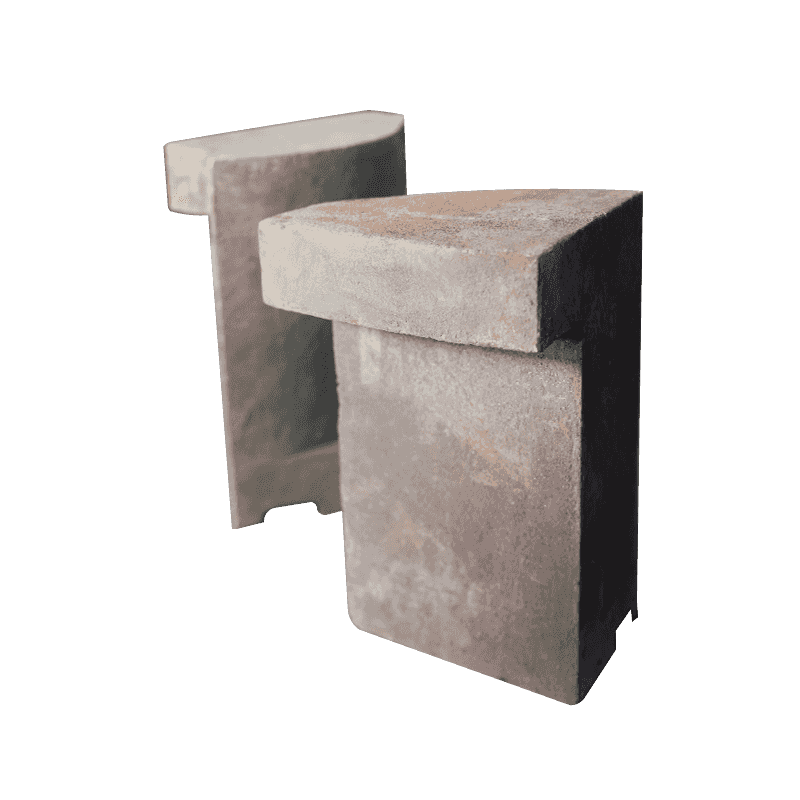

Die Walzenhülse mit hohem Chromgehalt verwendet eine Legierung mit hohem Chromgehalt als Rohmaterial in Kombination mit fortschrittlicher Gusstechnologie, um ein hervorragendes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen. Durch den genauen Anteil an Legierungselementen wie Chrom (Cr), Molybdän (Mo), Nickel (Ni) usw. in Verbindung mit einem feinen Wärmebehandlungsprozess kann der Walzenmantel eine gleichmäßige und dichte Metallstruktur bilden. Diese Struktur stellt nicht nur sicher, dass die Walzenhülse bei hohen Geschwindigkeiten und starken Stößen nicht so leicht bricht, sondern verbessert auch ihre Gesamtverschleißfestigkeit erheblich.

Unter den Hochfrequenz- und Hochlast-Betriebsbedingungen des Prallbrechers neigen Walzenhülsen aus gewöhnlichen Materialien zu Oberflächenablösungen, Rissen und anderen Fehlerphänomenen. Die Walzenhülse mit hohem Chromgehalt und ihren hervorragenden metallurgischen Eigenschaften kann den kontinuierlichen Auswirkungen von Erz und anderen harten Materialien wirksam widerstehen, die Wartungshäufigkeit und den Ausfallzeitverlust von Geräten erheblich reduzieren und den Unternehmen eine Menge Betriebskosten einsparen.

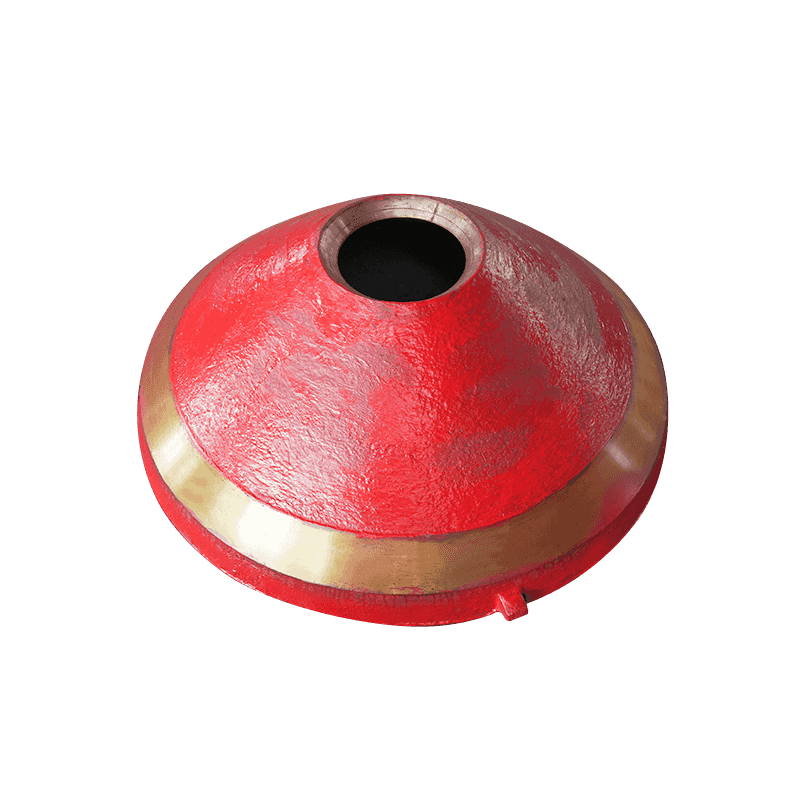

Warum ist der Oberflächenfeinbehandlungsprozess das „dauerhafte Geheimnis“ der Walzenhülse mit hohem Chromgehalt?

Obwohl eine Legierung mit hohem Chromgehalt selbst eine hohe Verschleißfestigkeit aufweist, reicht die Härte des Materials selbst bei weitem nicht aus, um einen langfristig stabilen Betrieb unter extremen Arbeitsbedingungen zu gewährleisten. Daher ist die Feinbehandlung der Walzenmanteloberfläche der Schlüssel zur Gewährleistung ihrer „hohen Festigkeit, Verschleißfestigkeit, hohen Effizienz und Stabilität“.

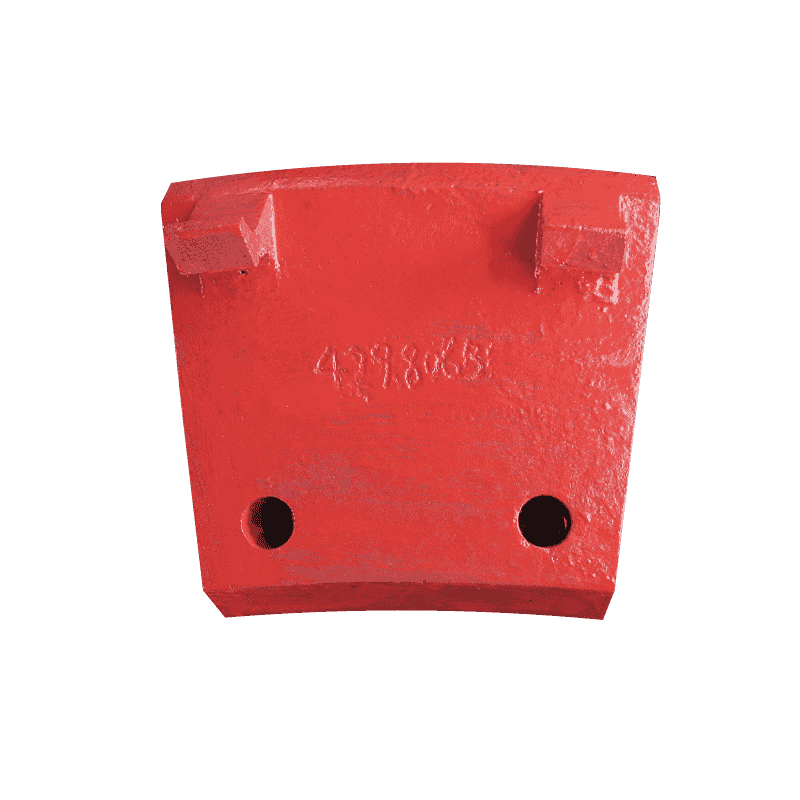

Die current mainstream roller sleeve surface treatment processes include quenching, tempering, surface spraying, laser strengthening and carbide coating. Among them, quenching and tempering are the most basic heat treatment links. By heating the roller sleeve to the critical temperature and cooling it quickly, a martensitic hardening layer can be formed on its surface, thereby increasing the surface hardness to above HRC58. Subsequent tempering treatment can eliminate residual stress, improve its overall toughness, and avoid fracture due to excessive brittleness during operation.

Zusätzlich zur Wärmebehandlung wird häufig die Plasmaspritz- oder Laserauftragstechnologie auf der Oberfläche von Walzenhülsen mit hohem Chromgehalt eingesetzt, um eine Schicht mit hoher Härte und korrosionsbeständiger Beschichtung aufzutragen. Diese Beschichtungen erhöhen nicht nur den Reibungswiderstand zwischen der Walzenmanteloberfläche und dem Material, sondern wirken auch hervorragend gegen chemische Erosion bei feuchten oder korrosiven Arbeitsbedingungen.

Durch diese Reihe mehrstufiger und verfeinerter Behandlungsprozesse kann die Oberfläche des Walzenmantels mehrere Indikatoren wie „Härte“, „Verschleißfestigkeit“, „Schlagfestigkeit“ und „Korrosionsbeständigkeit“ berücksichtigen und so die Gesamtlebensdauer und Leistungsstabilität erheblich verbessern.

Welchen Wert können Walzenhülsen mit hohem Chromgehalt in praktischen Anwendungen haben?

In Branchen mit hohem Dauerbetrieb wie Bergbau, Metallurgie und Zement steht die Leistung von Ausrüstungsteilen in direktem Zusammenhang mit der Produktionskapazität, den Produktionskosten und der Lebensdauer der Ausrüstung. Der Wert, den Walzenhülsen mit hohem Chromgehalt in der praktischen Anwendung bringen, spiegelt sich hauptsächlich in den folgenden Aspekten wider:

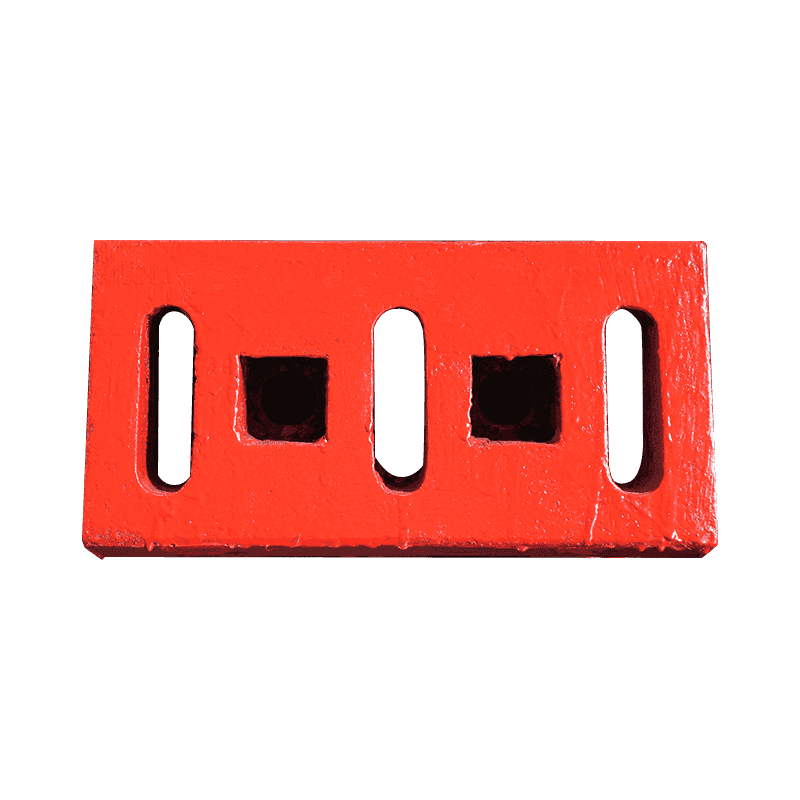

Verlängern Sie den Lebenszyklus der Geräte und senken Sie die Betriebs- und Wartungskosten:

Aufgrund ihrer hohen Verschleißfestigkeit können Walzenhülsen mit hohem Chromgehalt in tatsächlichen Anwendungen normalerweise die zwei- bis dreifache Lebensdauer herkömmlicher Walzenhülsen erreichen, wodurch Produktionsunterbrechungen und zusätzliche Kosteninvestitionen durch den Austausch von Zubehör reduziert werden.

Verbessern Sie die Zerkleinerungseffizienz und sorgen Sie für eine stabile Produktpartikelform:

Die surface hardness of the roller sleeve after fine treatment is uniform, which can provide a more stable impact effect, ensure uniform crushing particle size and excellent product particle shape, and meet the process requirements in different scenarios.

Passen Sie sich an verschiedene komplexe Arbeitsbedingungen an und verbessern Sie die Vielseitigkeit der Ausrüstung:

Ganz gleich, ob es sich um die Zerkleinerung von nassem Material, die Zerkleinerung bei hoher Temperatur oder die Verarbeitung korrosiver Mineralien handelt, Walzenhülsen mit hohem Chromgehalt können sich mit ihrer hervorragenden Gesamtleistung an verschiedene komplexe Arbeitsbedingungen anpassen und werden häufig bei der Zerkleinerung von Kalkstein, Basalt, Eisenerz, Bauxit und anderen Erzzerkleinerungsvorgängen mit hoher Härte eingesetzt.

Helfen Sie mit, die Produktion umweltfreundlicher zu gestalten und Ressourcenverschwendung zu reduzieren:

Langlebige und effiziente Walzenhülsen mit hohem Chromgehalt reduzieren den Rohstoffverbrauch und die Abfallemissionen, die durch häufigen Austausch entstehen, was im Einklang mit dem aktuellen Entwicklungstrend der Energieeinsparung, Emissionsreduzierung und umweltfreundlichen Fertigung steht.