Wie können Gussteile mit hohem Chromgehalt zu Leistungsmultiplikatoren für vertikale Prallbrecher werden?

Das Aufkommen von Gussteilen mit hohem Chromgehalt hat diese Situation völlig verändert. Mit seiner extrem hohen Härte, hervorragenden Verschleißfestigkeit und Schlagfestigkeit Prallbrecher mit vertikaler Welle, Gussteile mit hohem Chromgehalt Sie verlängern nicht nur die Lebensdauer der Ausrüstung erheblich, sondern verbessern auch die Zerkleinerungseffizienz erheblich und senken die Betriebskosten. Dieser Artikel befasst sich mit den Materialvorteilen von Gussteilen mit hohem Chromgehalt von Vertikalwellen-Prallbrechern und den praktischen Vorteilen, die ein optimiertes Design mit sich bringt, und hilft Benutzern zu verstehen, warum es zu einem „Leistungsmultiplikator“ für Vertikalprallbrecher geworden ist.

Warum können hochchromhaltige Gussteile von Vertikalwellen-Prallbrechern die Anlagenleistung deutlich verbessern?

Kernvorteile von Materialien mit hohem Chromgehalt

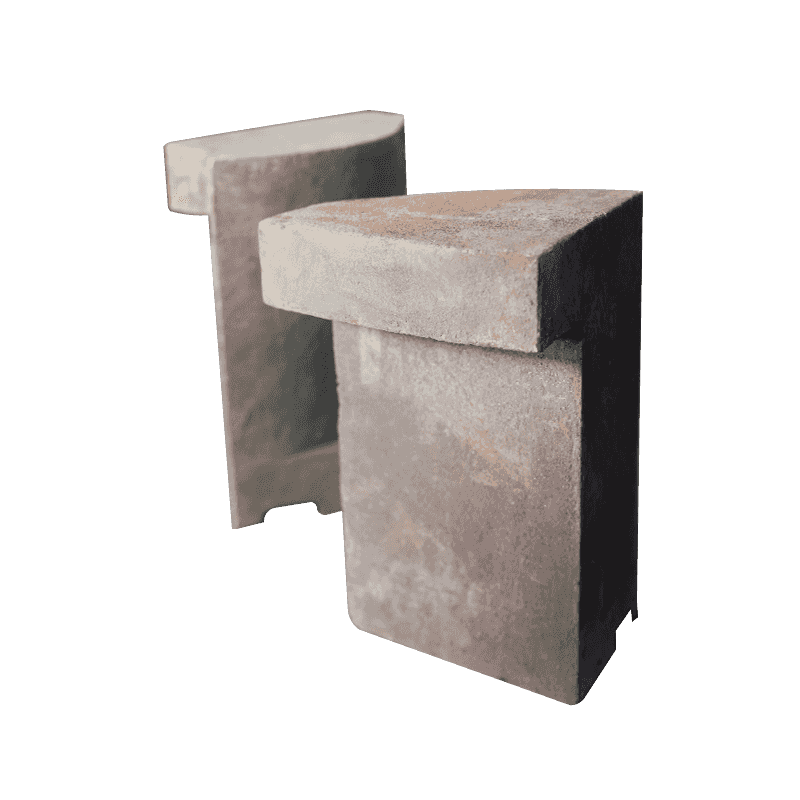

Das Funktionsprinzip des Vertikalprallbrechers bestimmt, dass seine Kernkomponenten dem Doppeltest von Hochgeschwindigkeitsaufprall und starkem Verschleiß standhalten müssen. Gussteile mit hohem Chromgehalt (normalerweise mit 20–30 % Chrom) weisen im Vergleich zu gewöhnlichem Hochmanganstahl oder niedriglegierten Gussteilen die folgenden Hauptmerkmale auf:

Ultrahohe Härte, um das 3- bis 5-fache erhöhte Verschleißfestigkeit: Die Härte einer Legierung mit hohem Chromgehalt kann HRC58-65 erreichen und liegt damit weit über der HRC45-50 gewöhnlicher Materialien. Beim Zerkleinern hochharter Materialien wie Granit und Basalt wird die Verschleißrate deutlich reduziert und die Standzeit um mehr als das Dreifache verlängert.

Hervorragende Schlagfestigkeit und reduzierte Unfallbrüche: Gussteile mit hohem Chromgehalt werden speziellen Wärmebehandlungsprozessen unterzogen, um eine hohe Härte bei gleichzeitig guter Zähigkeit beizubehalten und Sprödbrüche bei Stößen mit hoher Geschwindigkeit zu vermeiden. Beispielsweise sank nach der Einführung von Brechschuhen aus einer hochchromhaltigen Legierung in einer Produktionslinie im Bergbau die Unfallschadensrate um 80 %, wodurch sich die Ausfallzeiten für Wartungsarbeiten erheblich verringerten.

Stabile Anfangsleistung und reduzierte Wartungskosten: Gewöhnliche Materialien erfahren nach dem Verschleiß einen schnellen Leistungsabfall, was zu einer verringerten Zerkleinerungseffizienz und einem erhöhten Energieverbrauch führt. Gussteile mit hohem Chromgehalt behalten während ihres gesamten Lebenszyklus eine stabile Zerkleinerungswirkung bei, wodurch sichergestellt wird, dass die Ausrüstung immer in einem effizienten Zustand ist und der Stromverbrauch um 10 bis 15 % pro Tonne gesenkt wird.

Wie kann die Optimierung des Designs höhere Vorteile bringen?

Zusätzlich zu den Vorteilen des Materials selbst verbessern moderne Gussteile mit hohem Chromgehalt die umfassende Leistung vertikaler Prallbrecher durch präzise Strukturoptimierung und modularen Aufbau.

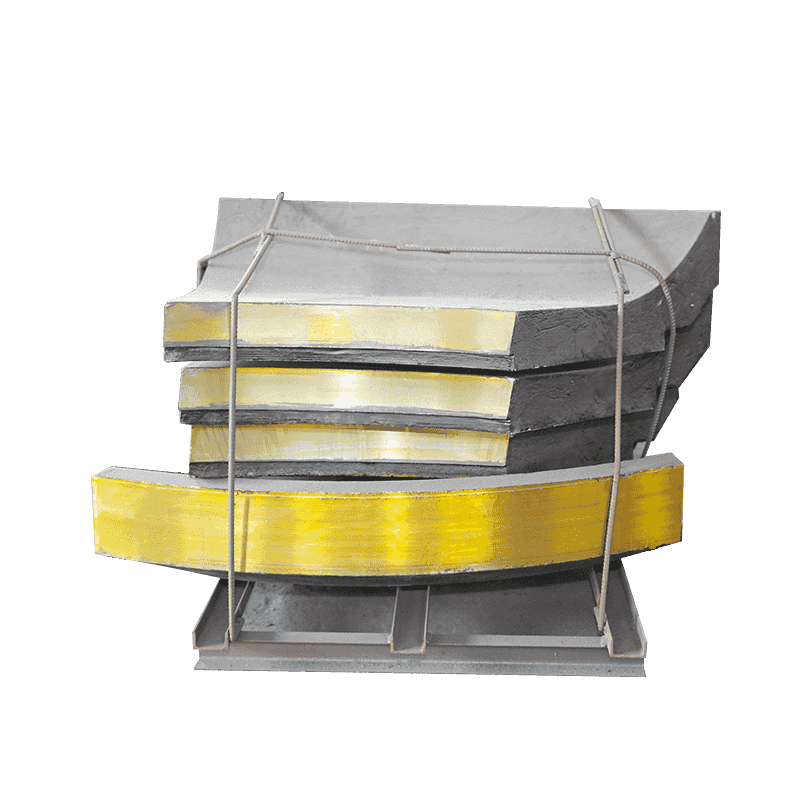

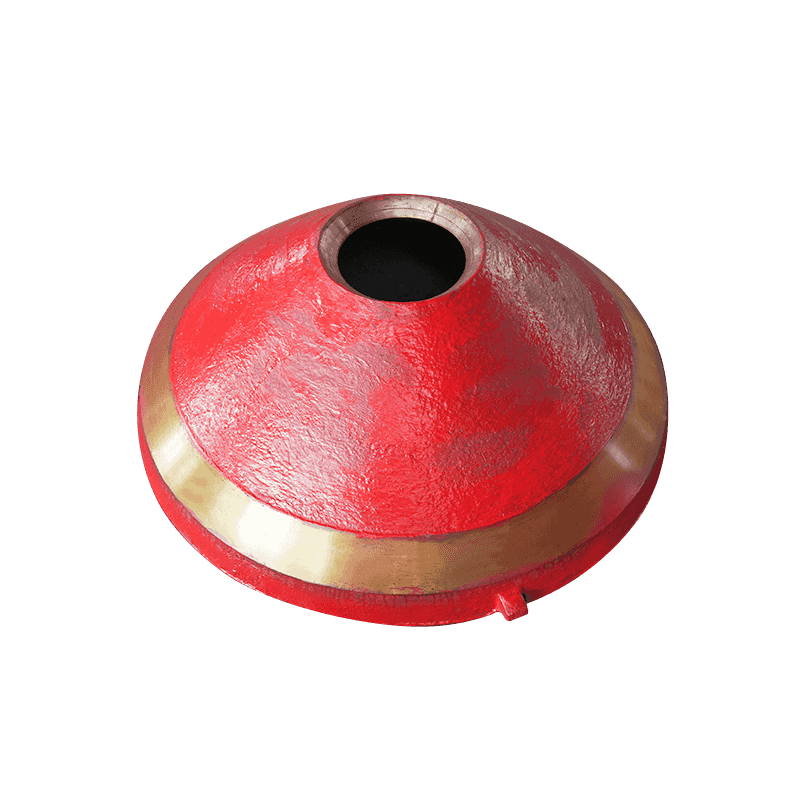

Stromlinienförmiges Design: Reduziert den Widerstand und verbessert die Zerkleinerungseffizienz

Herkömmliche Gussteile haben eine einfache Struktur und neigen während des Materialflusses zu Turbulenzen, was zu einem erhöhten Energieverlust führt. Die optimierten Gussteile mit hohem Chromgehalt verfügen über ein aerodynamisches, stromlinienförmiges Design, das dafür sorgt, dass das Material reibungsloser durch die Brechkammer läuft und ineffektive Kollisionen reduziert, wodurch die Brecheffizienz um 15–30 % erhöht und Vibrationen und Geräusche der Ausrüstung reduziert werden.

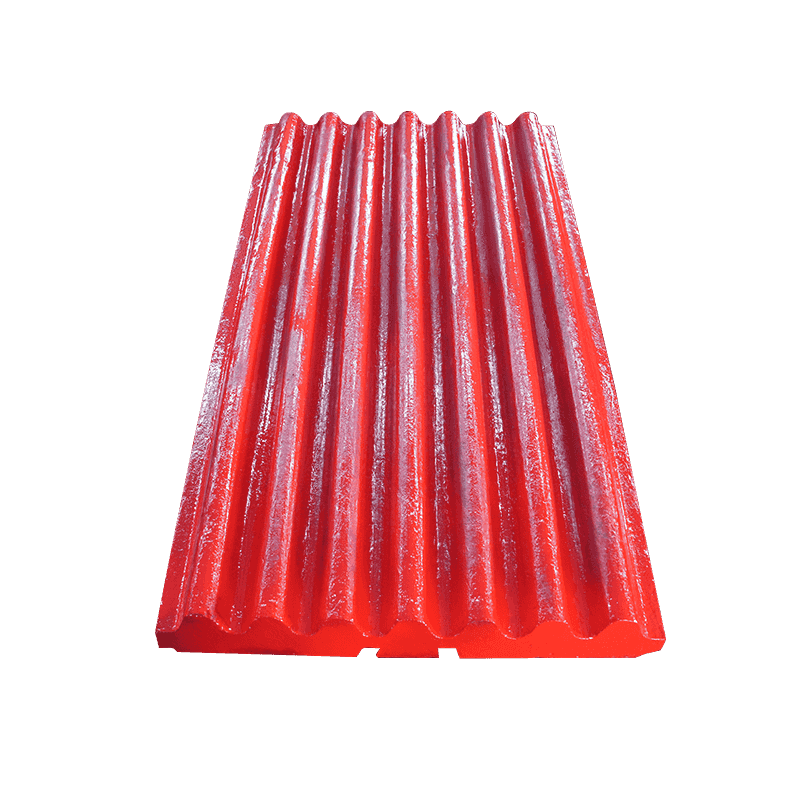

Verbesserung der Oberflächentextur: Verbessert den Zerkleinerungseffekt und verbessert die Partikelform

Die Brechoberfläche von Gussstücken mit hohem Chromgehalt wird mit speziellen Texturen (z. B. Wellen- und Zackenmuster) behandelt, die das Material effektiver „beißen“ und den Schlagzerkleinerungseffekt verbessern können. Die tatsächlichen Testdaten eines Zementwerks zeigen, dass die hervorragende Partikelformrate von fertigem Sand und Kies von 90 % auf 98 % gestiegen ist und die nadelförmigen Partikel um 50 % abgenommen haben, was eher den Anforderungen hochwertiger Betonzuschlagstoffe entspricht.

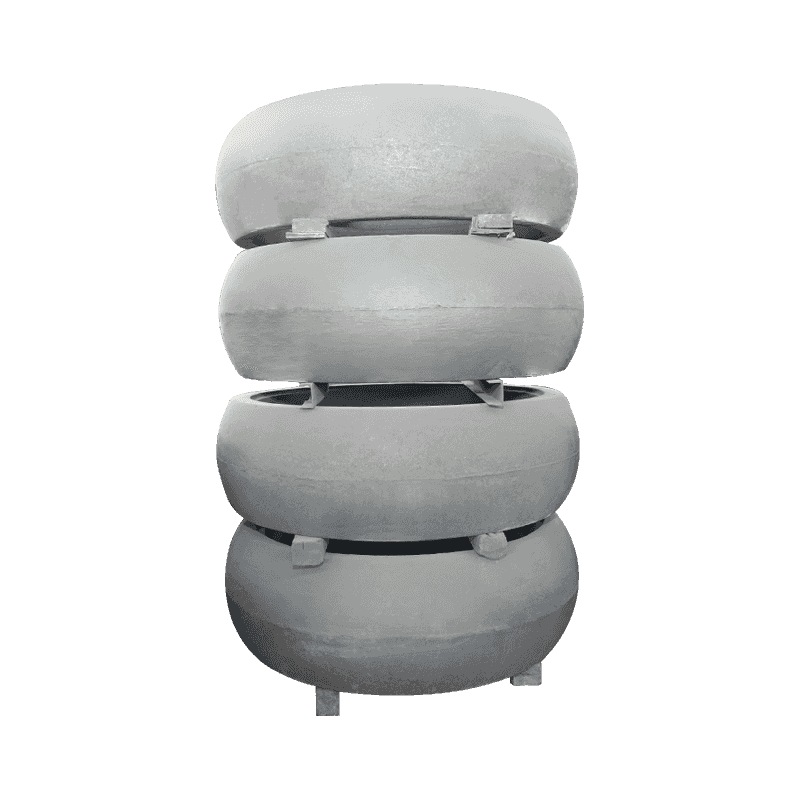

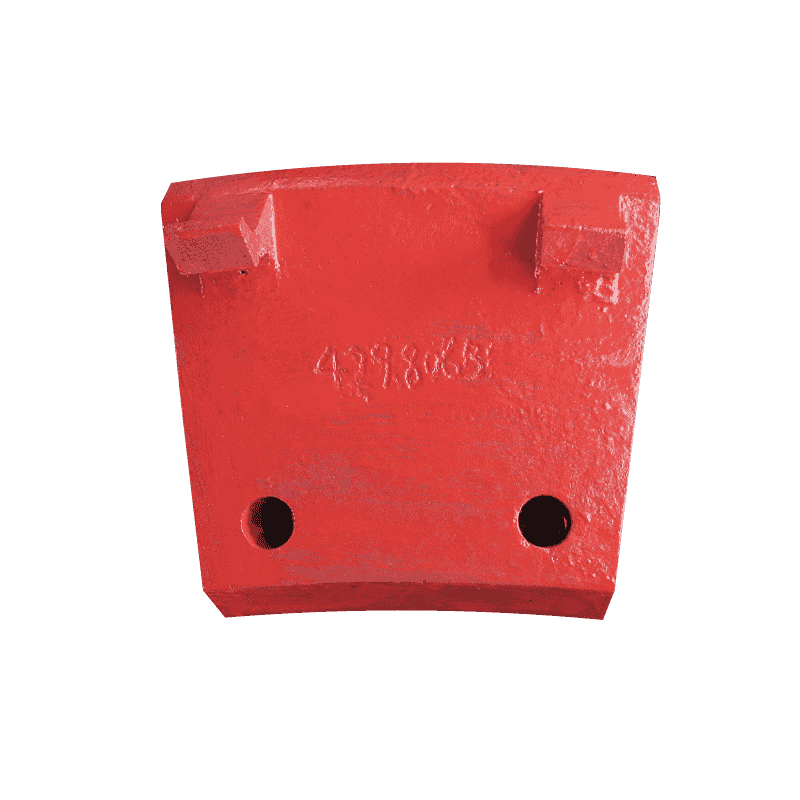

Modularer Aufbau: schneller Austausch, Reduzierung von Ausfallzeiten

Der herkömmliche Austausch integraler Auskleidungen dauert mehrere Stunden, während moderne Gussteile mit hohem Chromgehalt ein modulares Kombinationsdesign verwenden, das Folgendes erreichen kann: Austausch einzelner Teile ohne die Notwendigkeit einer vollständigen Demontage, Reduzierung der Wartungszeit um 70 % (von 4 Stunden auf 1 Stunde) und Reduzierung der Ersatzteilhaltungskosten um 30 % (es müssen nur gefährdete Module reserviert werden).