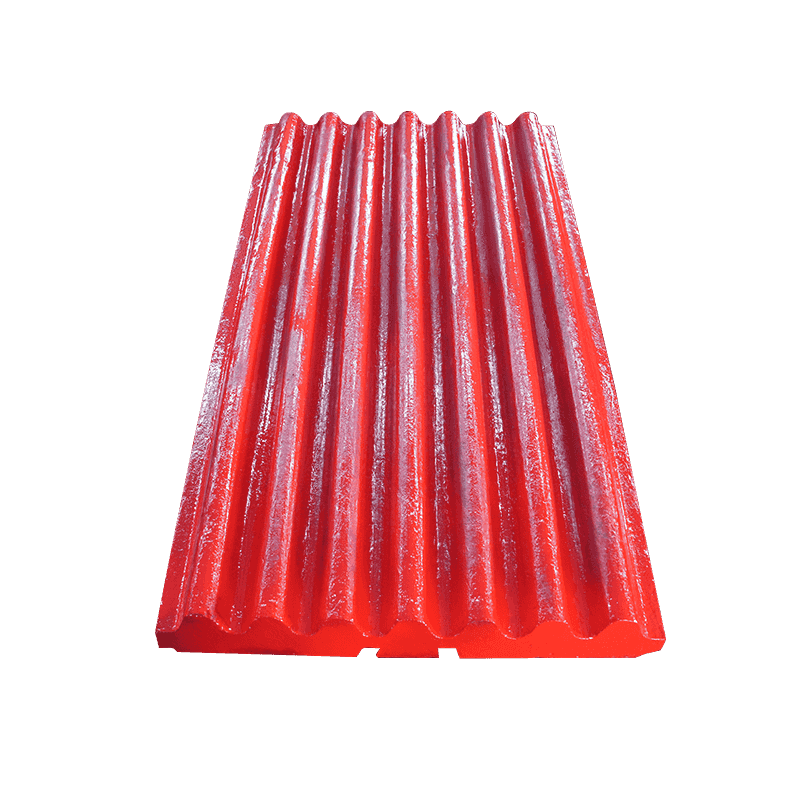

Wie kann sich die Kegelbrecher-Mörtelwand aus hochmanganhaltigem Stahl in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit und starker Korrosion hervorheben?

Kegelbrecher-Mörtelwand aus hochmanganhaltigem Stahl ist bekannt für seine einzigartigen selbsthärtenden Eigenschaften und seine hohe Zähigkeit. Auf dieser Grundlage wird seine Leistung in komplexen Umgebungen durch die Zugabe einer Vielzahl von Legierungselementen wie Chrom (Cr), Nickel (Ni), Molybdän (Mo) usw. weiter verstärkt. Diese Elemente verbessern zwar die Verschleißfestigkeit, erhöhen aber auch deutlich die Antioxidations- und Säure-Base-Korrosionsbeständigkeit der Walzmörtelwand.

Insbesondere in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit sowie komplexer Erzzusammensetzung, wie schwefelhaltigem Erz, salzhaltigem Boden, saurem Ganggestein usw., neigen herkömmliche Materialien zu Lochfraß, Spannungskorrosion oder thermischen Rissen, während die Walzmörtelwand aus einer Stahllegierung mit hohem Mangangehalt den Korrosionsprozess wirksam verzögern und den kontinuierlichen Betrieb der Ausrüstung gewährleisten kann.

Die folgende Tabelle fasst die Funktionen der Hauptlegierungselemente in der Walzmörtelwand aus Cone Crusher-Hochmanganstahl zusammen:

| Legierungselement | Funktionsbeschreibung |

|---|---|

| Mn (Mangan) | Bietet dem Stahl eine gute Kaltverfestigungsfähigkeit und Verschleißfestigkeit |

| Cr (Chrom) | Verbessert die Oxidationsbeständigkeit und Oberflächenhärte; Widersteht wirksam Säure- und Alkalikorrosion |

| Ni (Nickel) | Verbessert die strukturelle Stabilität von Stahl bei hohen Temperaturen; erhöht die Beständigkeit gegen thermische Rissbildung |

| Mo (Molybdän) | Hohe Beständigkeit gegen Lochfraß; besonders wirksam in chlorid- oder schwefelhaltigen Medien; verbessert die chemische Korrosionsbeständigkeit |

| C (Kohlenstoff) | Erhöht die Härte der Matrix; arbeitet mit Mangan, um eine austenitische Struktur mit hoher Härte zu bilden |

Vorteile in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit

Im tatsächlichen Betrieb weist die Arbeitsumgebung des Kegelbrechers häufig die folgenden Merkmale auf:

Dauerbetrieb führt zu erhöhter Gerätetemperatur:

In modernen Bergbau- oder Industrieproduktionslinien sind Kegelbrecher das ganze Jahr über im Dauer- und Hochlastbetrieb, und es gibt nur sehr wenige Möglichkeiten für Abschaltungen und Wartungsarbeiten. Langfristige mechanische Bewegungen führen dazu, dass die Temperatur im Inneren der Anlage, insbesondere im Bereich der Brechkammer, weiter ansteigt und leicht eine lokale Umgebung mit hohen Temperaturen entsteht.

In diesem Zustand verursachen gewöhnliche Materialien aufgrund des wiederholten Wechsels von Wärmeausdehnung, Kälte und Kontraktion häufig thermische Ermüdungsrisse und verursachen sogar spröde und gebrochene Materialien. Die gewalzte Mörtelwand aus hochmanganhaltigem Stahl verbessert die Strukturstabilität bei hohen Temperaturen durch die Zugabe von Ni-Elementen, kann Strukturveränderungen durch hohe Temperaturbelastungen widerstehen, Schäden durch Temperaturschwankungen wirksam vorbeugen und sicherstellen, dass sie auch bei langfristig hohen Temperaturen weiterhin gute mechanische Eigenschaften beibehält.

Das zerkleinerte Material hat einen hohen Feuchtigkeitsgehalt und eine hohe Luftfeuchtigkeit:

In tatsächlich zerkleinerten Materialien wie Erz, Kohle oder Bauabfällen ist der Feuchtigkeitsgehalt häufig höher, insbesondere in feuchten Klimazonen im Süden oder in unterirdischen Minenumgebungen. Diese Art von Material mit hoher Luftfeuchtigkeit bildet während des Zerkleinerungsprozesses sehr wahrscheinlich Dampf- und Wasserfilme, was zu Folgendem führt:

Die Oberfläche des Bauteils wird durch Feuchtigkeit kontinuierlich erodiert;

Bilden Sie eine feuchte Mikroumgebung und verstärken Sie Korrosionsreaktionen.

Die Grenzflächenspannung des Materials nimmt zu und beeinflusst das Verschleißbild.

Als Reaktion auf die oben genannten Probleme kann das Element Chrom (Cr) in Stahl mit hohem Mangangehalt die Oxidationsbeständigkeit und Wasserkorrosionsbeständigkeit des Materials erheblich verbessern und dennoch eine niedrige Korrosionsrate in feuchten Umgebungen aufrechterhalten. Gleichzeitig kann die hochfeste Matrixstruktur ein durch Hydratation verursachtes Abblättern oder Reißen des Materials verhindern und so die Lebensdauer der Rollmörtelwand erheblich verlängern.

Einige Materialien enthalten korrosive Bestandteile:

Viele zu zerkleinernde mineralische Rohstoffe enthalten chemische Bestandteile wie Sulfide, Säureoxide, Chloridionen usw., wie zum Beispiel:

Schwefelhaltige Erze wie Pyrit und Molybdän;

In Kohle enthaltene saure Verunreinigungen;

Industrieabfallrückstände im Bauschutt.

Diese chemischen Medien sind sehr anfällig für chemische Reaktionen mit Metallen, die zu Lochfraß an der Oberfläche, Spannungskorrosion und sogar zum Versagen der Köpfe führen können. Insbesondere unter den Bedingungen der Verflechtung von Feuchtigkeit und Temperatur beschleunigt sich die Korrosionsrate weiter.

Die gewalzte Mörtelwand aus hochmanganhaltigem Stahl wird durch Zugabe von Molybdän (Mo)-Elementen mit einer stabilen korrosionsbeständigen Phase gebildet, die der Erosion saurer und alkalischer Medien wirksam widerstehen kann. Gleichzeitig bildet es während der Arbeit einen dichten Oxidfilm, um Korrosion durch Kontakt mit dem Stahlsubstrat zu verhindern, wodurch die Korrosionsdiffusion verzögert und die innere Struktur geschützt wird.

Hohe Staubkonzentration, die mikroelektrochemische Korrosion verursacht:

Beim Zerkleinern entsteht eine große Menge Feinstaub. Diese Stäube haften an der Metalloberfläche des Geräts und vermischen sich mit Wasserdampf oder chemischen Gasen in der Luft, um eine schwache Elektrolytumgebung zu bilden. Es kann sogar ein „Mikrozelleneffekt“ in verschiedenen Metallkontaktbereichen auftreten, der elektrochemische Korrosion auslöst.

Diese Art von Korrosion äußert sich in der Regel in lokalen Korrosionslöchern, einer Schwärzung von Materialien oder einem Abblättern von Oberflächen, die sehr leicht ignoriert werden können, aber eine langfristige Ansammlung führt zu irreversiblen Schäden an der Walzmörtelwand.

Um dieser versteckten Korrosion entgegenzuwirken, stellt das Mehrelementverhältnis der Walzmörtelwände aus hochmanganhaltigem Stahl eine natürliche Barriere dar, wobei Cr und Mo eine besonders hohe Beständigkeit gegen elektrochemische Korrosion aufweisen und sicherstellen, dass sie auch in Umgebungen mit hoher Staubkonzentration und häufiger ionischer Aktivität stabil bleiben.

Unter den oben genannten Arbeitsbedingungen sind herkömmliche Materialien häufig anfällig für thermische Ermüdung und Korrosionsverschleiß, was zum Versagen der Walzmörtelwand führt. Die gewalzte Mörtelwand aus der Stahllegierung mit hohem Mangangehalt kann einen dichten Oxidfilm bilden, die Erosion durch chemische Medien blockieren, eine hohe Zähigkeit und Rissbeständigkeit aufrechterhalten und so den Betriebszyklus erheblich verlängern. Daten zeigen, dass seine Lebensdauer im Vergleich zu gewöhnlichem Manganstahl um mehr als 30 % erhöht werden kann.

Anwendungsszenarien und Anpassungsfähigkeit

Die Kegelbrecher-Mörserwand aus hochmanganhaltigem Stahl wird häufig in zerbrochenen Umgebungen wie folgt eingesetzt:

Metallminen: Mineralien mit hoher Härte und starker Korrosion wie Eisenerz, Kupfererz, Nickelerz

Nichtmetallische Minen: Quarzsand, Feldspat, Fluorit und andere schwefelhaltige nichtmetallische Materialien

Kohleindustrie: Saure feuchte Kohleschicht wie Ganggestein, schwefelhaltige Kohle

Baustoffindustrie: Betonrecyclingmaterialien, Ziegel, Fliesen und Ziegelschutt, Bauschutt usw. Salz-alkalische feste Abfälle

Bei diesen Anwendungen behält die gerollte Mörtelwand aus hochmanganhaltigem Stahl des Cone Crusher nicht nur eine hohe Festigkeit und Zähigkeit bei, sondern verfügt aufgrund der synergistischen Wirkung von Legierungselementen auch über gute Selbstheilungs- und Nachhärtungsfähigkeiten, die bei wiederholten Stößen mehrere Härtungsschichten bilden können, wodurch der Verschleißprozess verzögert wird.