Wie verhalten sich Gussteile aus hochmanganhaltigem Stahl in Bezug auf die Verschleißfestigkeit unter starken Stoßbedingungen?

Gussteile aus hochmanganhaltigem Stahl werden häufig unter starken Stoßbedingungen eingesetzt. In Bergbaumaschinen, Zerkleinerungsmaschinen, Maschinenbaumaschinen und anderen Bereichen, die häufig Stoßbelastungen ausgesetzt sind, ist Hochmanganstahl aufgrund seiner einzigartigen Leistung zu einem der am häufigsten verwendeten Materialien geworden. Eines der repräsentativen Merkmale von Stahl mit hohem Mangangehalt besteht darin, dass seine Oberfläche unter hohen Stoßbelastungen kaltverfestigt werden kann, um eine dichtere und härtere Strukturschicht zu bilden, wodurch die Oberflächenverschleißfestigkeit verbessert wird.

Wenn in der Praxis Gussteile aus hochmanganhaltigem Stahl starken Stößen oder Kollisionen ausgesetzt sind, erfährt das Oberflächenmetall eine plastische Verformung und die innere Struktur des Materials verändert sich während dieses Prozesses. Im Deformationsbereich kommt es zu Versetzungen und Gitterverzerrungen, die dazu führen, dass sich die Metallkörner verdichten und eine harte Außenhülle bilden. Dieser Kaltverfestigungseffekt macht das Material im Ausgangszustand flexibler, und mit zunehmender Nutzungsdauer wird seine Oberfläche allmählich fester, wodurch es sich an Arbeitsbedingungen mit starker Belastung und hohem Verschleiß anpasst.

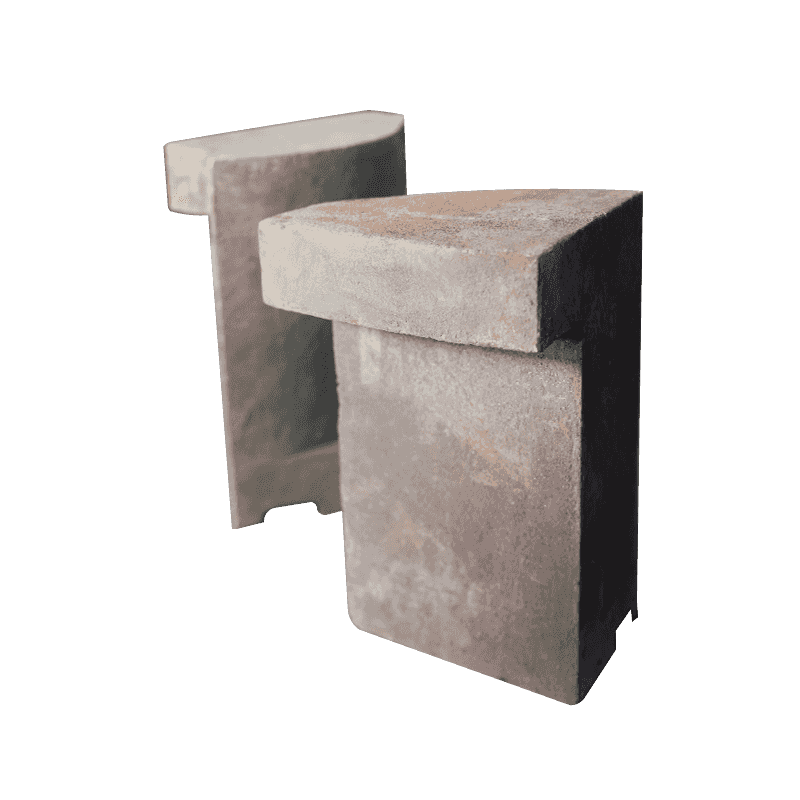

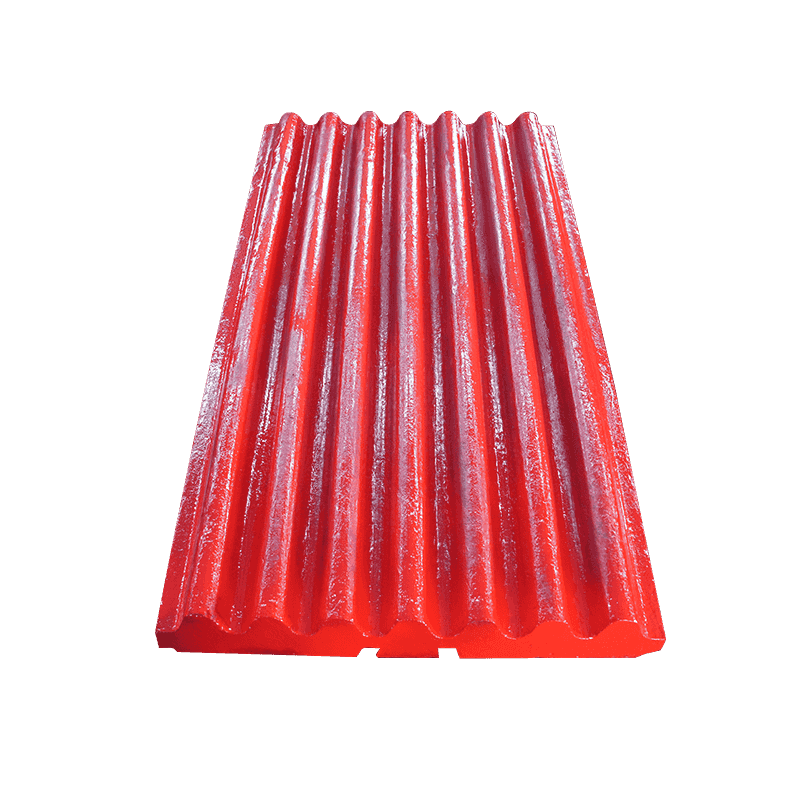

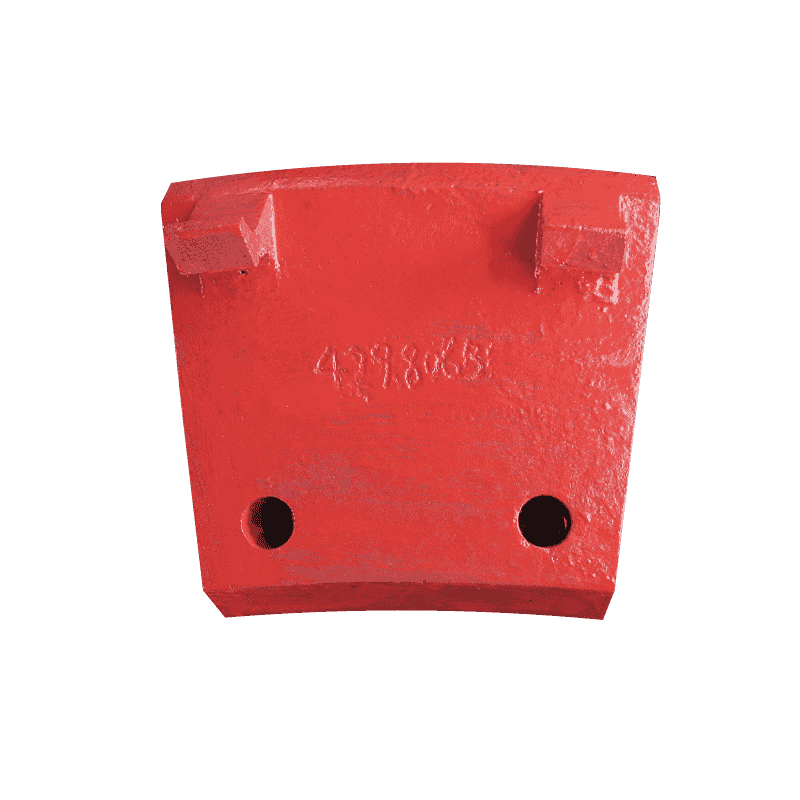

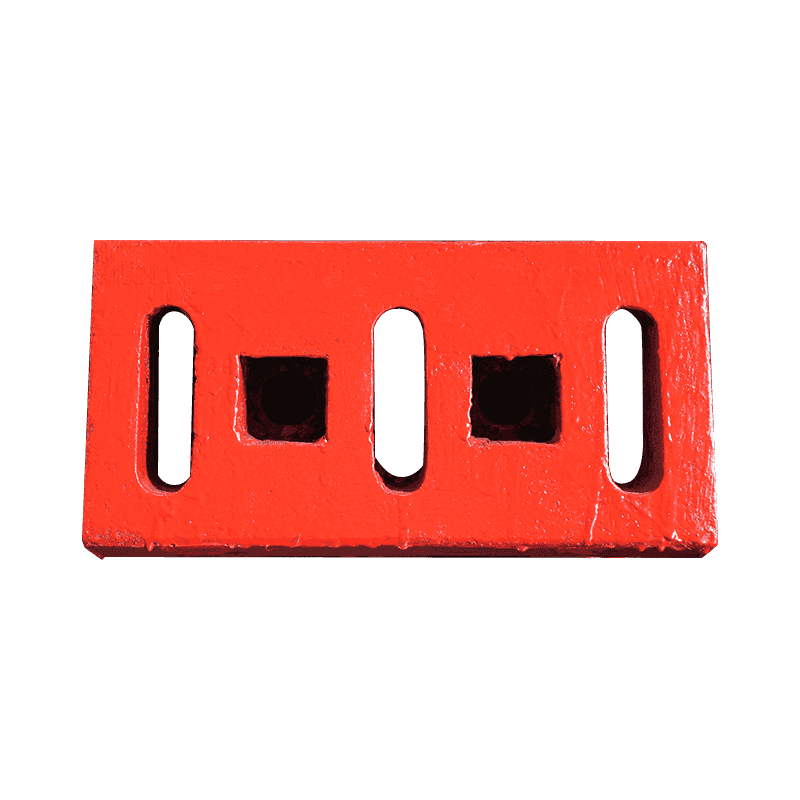

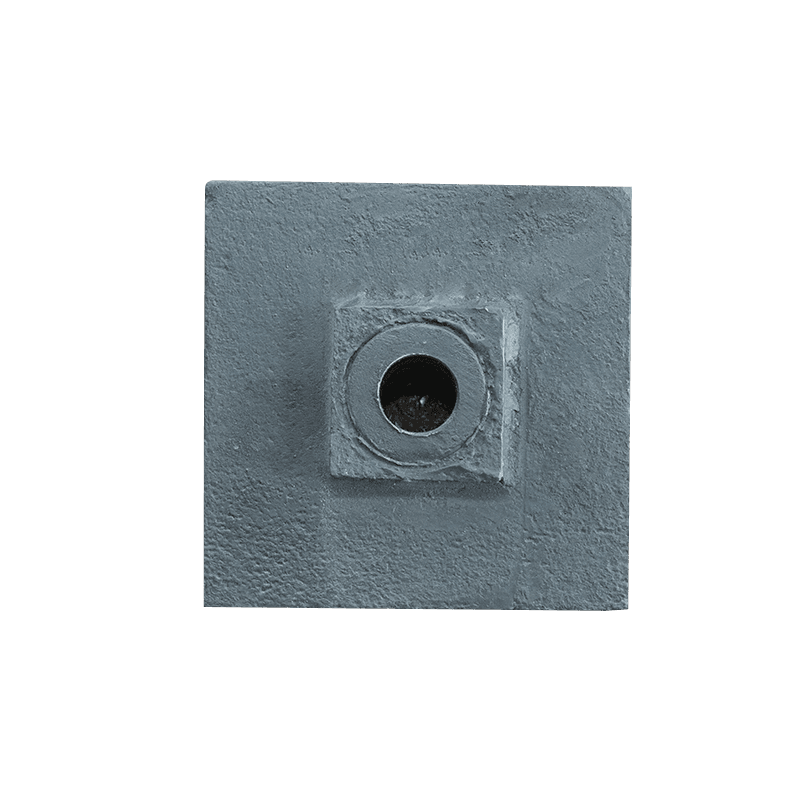

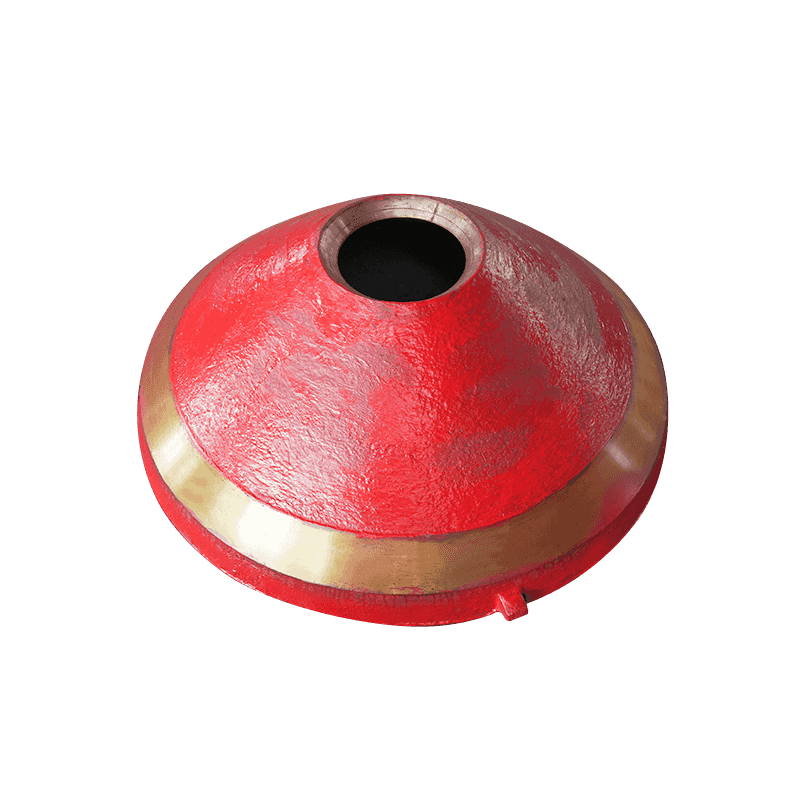

Während er Stoßbelastungen standhält, behält Stahl mit hohem Mangangehalt eine gute Zähigkeit bei, die für die Widerstandsfähigkeit gegen Brüche und plötzliche Lastschwankungen von entscheidender Bedeutung ist. Auch bei starker Extrusion oder Stößen. Aufgrund dieser Eigenschaft wird es häufig in wichtigen Teilen wie der Erzzerkleinerung, der Auskleidung von Kugelmühlen, der mobilen Backe von Backenbrechern, Eisenbahnweichen usw. eingesetzt. Im Gegensatz zu einigen Materialien mit hoher Härte, aber hoher Sprödigkeit ist Hochmanganstahl nach dem Aufprall nicht leicht zu brechen, sondern absorbiert Aufprallenergie durch Verformung.

Obwohl Stahl mit hohem Mangangehalt unter starken Stoßbedingungen eine hohe Verschleißfestigkeit aufweist, hängt seine Leistung auch von der spezifischen Einsatzumgebung, dem Spannungszustand und der Legierungszusammensetzung ab. Wenn in der ersten Nutzungsphase die Stoßbelastung nicht ausreicht, kann die Oberfläche nicht rechtzeitig eine Kaltverfestigungsschicht bilden, sondern kann sich schneller abnutzen. Daher eignet sich Stahl mit hohem Mangangehalt besser für Situationen mit häufigen Stößen und hoher Kontaktbeanspruchung, während seine Vorteile in Umgebungen mit geringem Stoß oder reinem abrasivem Verschleiß möglicherweise nicht offensichtlich sind.

Um die Verschleißfestigkeit von Gussteilen aus hochmanganhaltigem Stahl weiter zu verbessern, wird die Ausgangsstruktur üblicherweise durch Anpassung des Verhältnisses der Legierungselemente während des Herstellungsprozesses verbessert. Durch die Steuerung des Verhältnisses von Mangangehalt, Kohlenstoffgehalt und anderen Spurenelementen kann beispielsweise die Verhärtungsneigung verstärkt und die Ausbreitung von Rissen verzögert werden. Auch sinnvolle Guss- und Wärmebehandlungsverfahren spielen eine Schlüsselrolle für die Gesamtleistung des Endprodukts. Eine schnelle Abkühlung nach dem Abschrecken bei hoher Temperatur kann zur Bildung einer Austenitstruktur und zur Verbesserung der Kaltverfestigungsfähigkeit beitragen.

Im Hinblick auf die tägliche Wartung müssen Stahlgussteile mit hohem Mangangehalt zwar über eine gewisse Selbstverfestigungsfähigkeit verfügen, sie müssen jedoch regelmäßig auf ihre Betriebsbedingungen überprüft werden, insbesondere auf starken Verschleiß und Rissausdehnung. Angemessene Austauschzyklen und wissenschaftliche Nutzungsmethoden können die Lebensdauer von Geräten verlängern und einen sicheren und stabilen Betrieb gewährleisten.