Sind Gussteile von Prallbrechern mit hohem Chromgehalt anfällig für Korrosion, wenn sie in einer feuchten, sauren oder alkalischen Umgebung arbeiten?

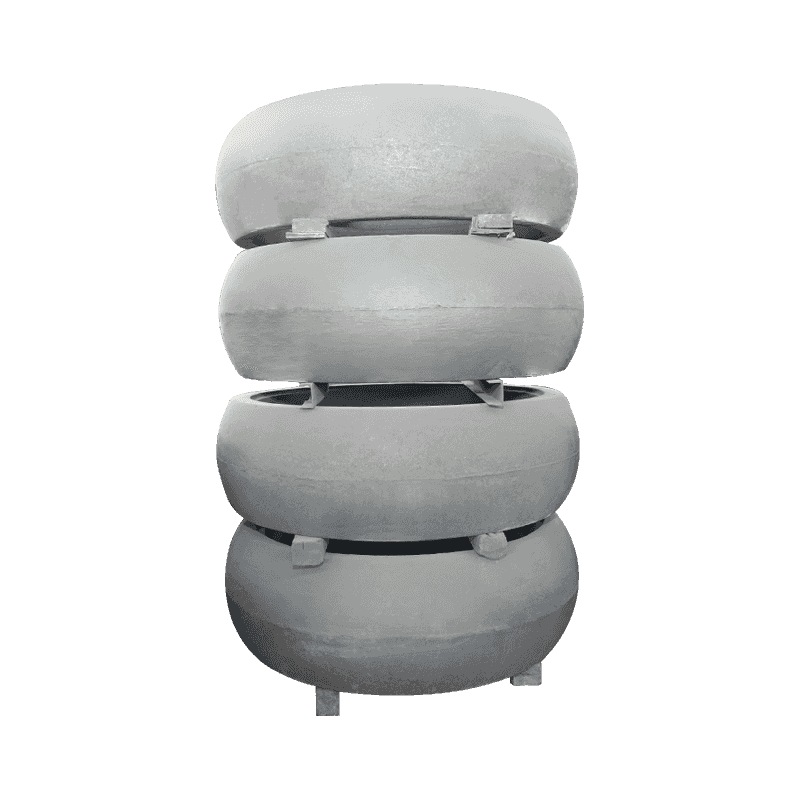

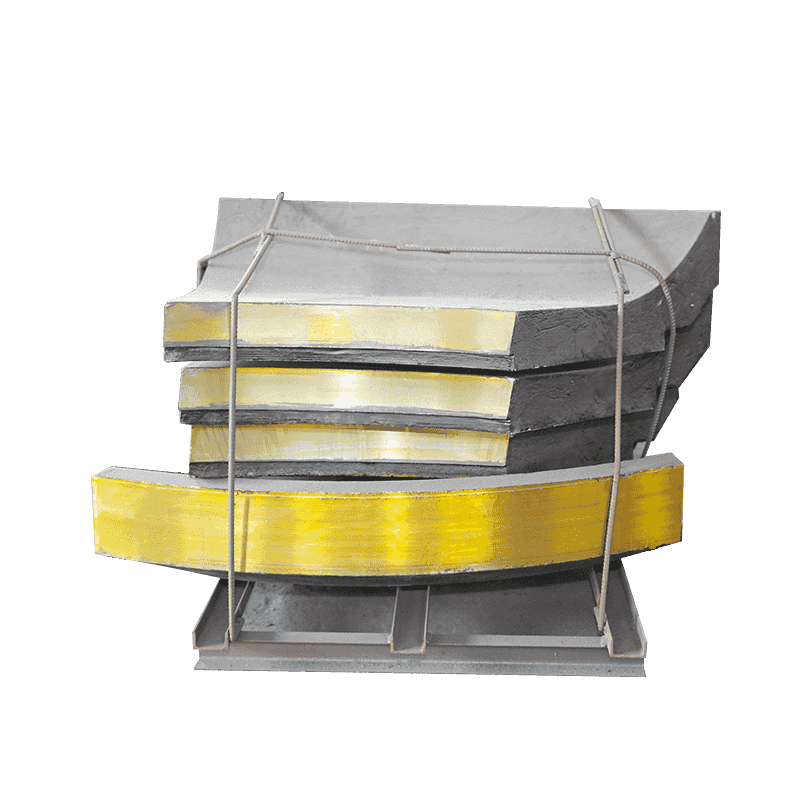

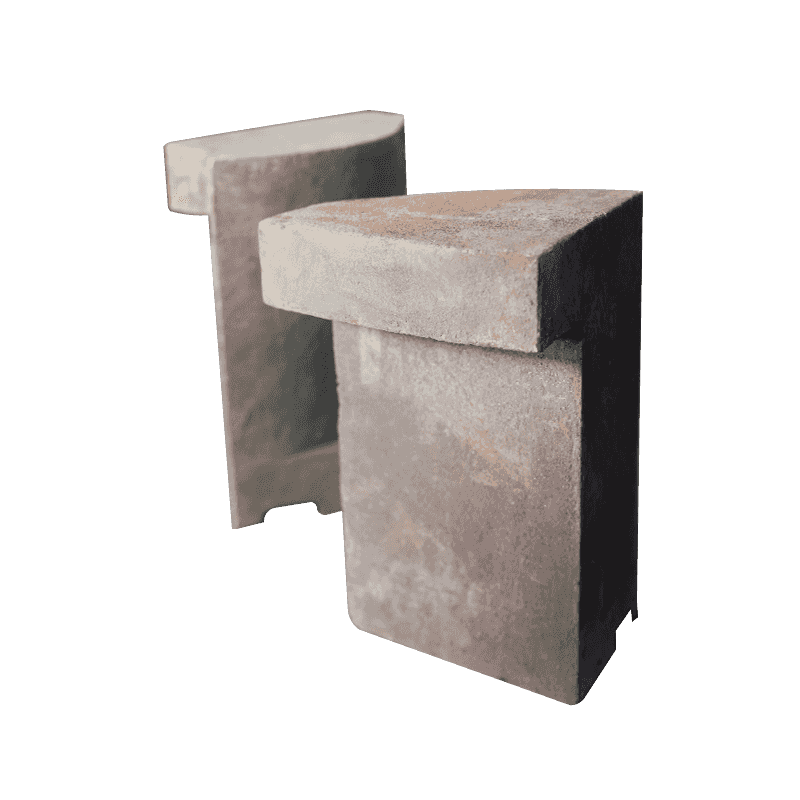

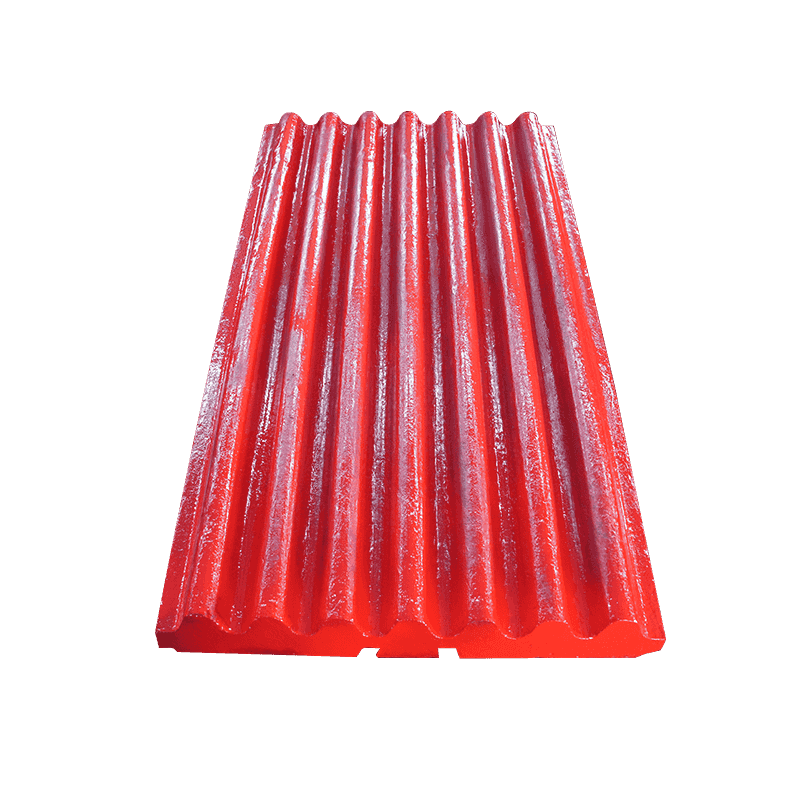

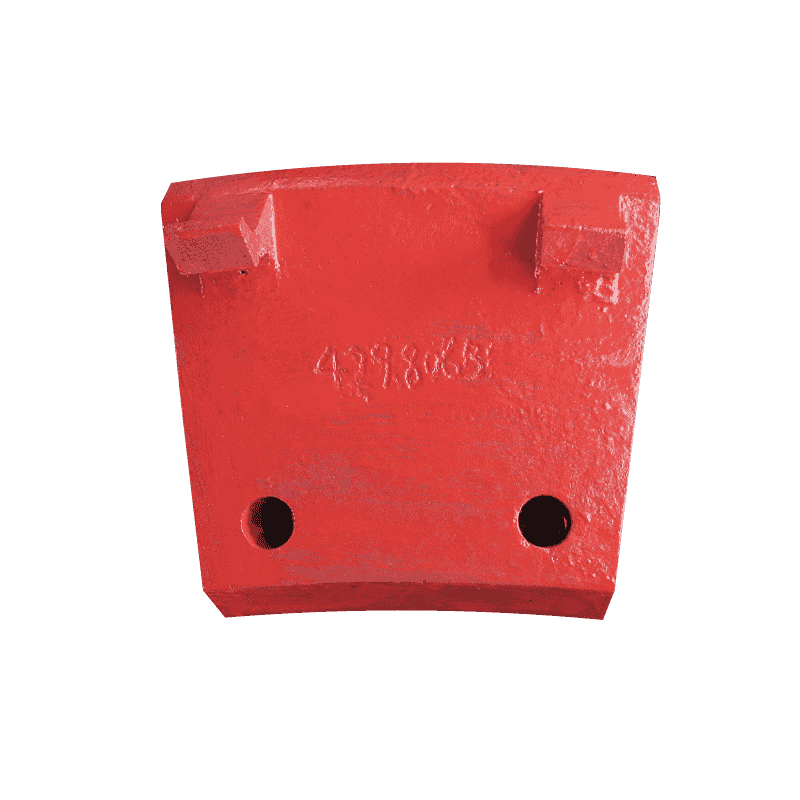

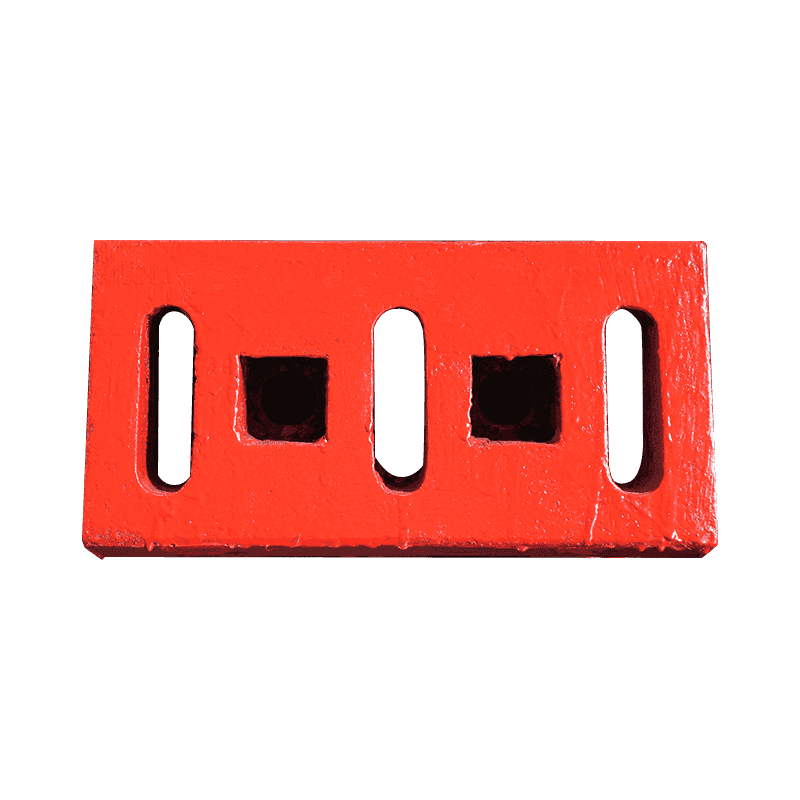

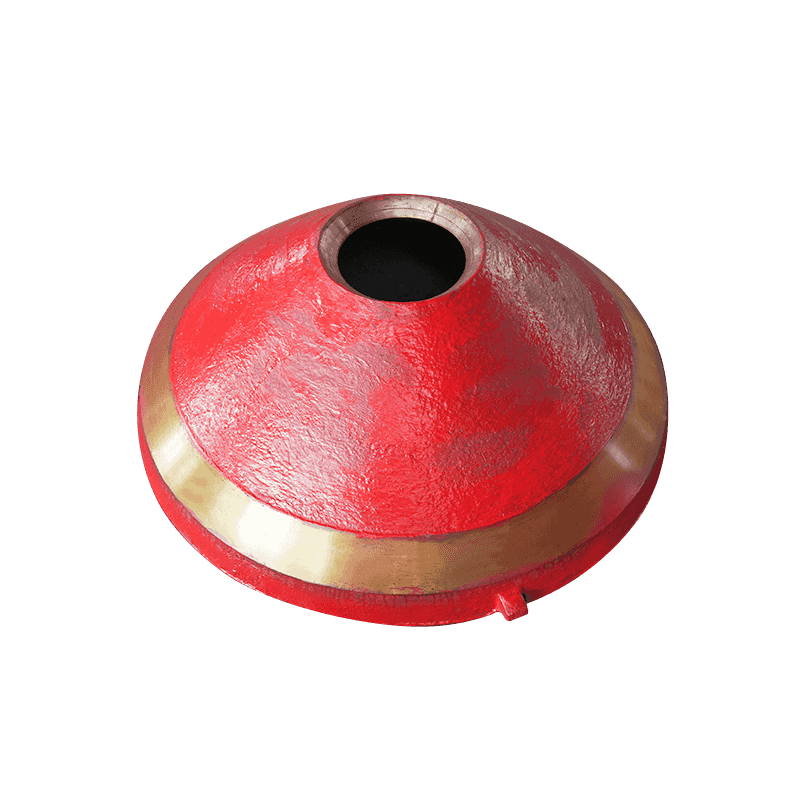

Prallbrecher aus Gussteilen mit hohem Chromgehalt werden hauptsächlich für Teile verwendet, die Stößen mit hoher Geschwindigkeit und Materialreibung standhalten, wie z. B. Plattenhämmer, Schlagauskleidungen und Seitenauskleidungen. Bei der Zerkleinerung hochfester und harter Erze ist die Verschleiß- und Schlagfestigkeit dieser Teile besonders wichtig. Zusätzlich zu den mechanischen Eigenschaften sind Gussteile mit hohem Chromgehalt jedoch mit einem weiteren häufigen, aber in tatsächlichen Einsatzumgebungen leicht zu übersehenden Problem konfrontiert, nämlich der Korrosion. Insbesondere in feuchten Arbeitsumgebungen mit sauren und alkalischen Substanzen kann Korrosion erhebliche Auswirkungen auf die Lebensdauer und Betriebsstabilität der Geräte haben.

Eines der Hauptmerkmale von Gussstücken mit hohem Chromgehalt ist die chromreiche Legierungszusammensetzung. Chrom hat Vorteile bei der Verbesserung der Metallverschleißfestigkeit, spielt aber gleichzeitig auch eine gewisse positive Rolle bei der Korrosionsbeständigkeit. Chrom bildet auf der Oberfläche des Materials einen dichten Oxidfilm, der die Erosion von Feuchtigkeit sowie sauren und alkalischen Substanzen verhindert. Die Stabilität dieser Schutzschicht hängt jedoch von der Kontinuität und dem Gleichgewicht der Umgebungsbedingungen ab. In einer Umgebung mit hoher Luftfeuchtigkeit oder Nebel, hoher Konzentration von Säure- und Alkalibestandteilen oder korrosiven Medien wie Salz und Schlamm kann der Schutzfilm auf der Metalloberfläche zerstört werden, was zu lokaler Korrosion oder sogar Lochfraß führt.

Bei der Zerkleinerung müssen einige Prallbrecher Erz oder Bauschutt mit Wasser verarbeiten, das häufig eine gewisse Menge an Chloriden, Sulfiden und anderen korrosiven Faktoren enthält. Diese Komponenten reagieren während des Zerkleinerungsprozesses chemisch mit der Oberfläche von Gussstücken mit hohem Chromgehalt, wodurch die dichte Struktur der Oberfläche leicht geschwächt werden kann. Gleichzeitig wird die Metalloberfläche in Bereichen mit ungleichmäßiger Krafteinwirkung oder Mikrorissen eher zu einer Korrosionsquelle, die sich allmählich ausdehnt und tiefe Korrosionsschäden verursacht. Dies verringert nicht nur die Lebensdauer des Gussstücks, sondern kann auch zu Sicherheitsrisiken wie struktureller Instabilität oder Bruch während des Betriebs führen.

In sauren oder alkalischen Umgebungen wird die Leistung von Gussteilen mit hohem Chromgehalt ebenfalls herausgefordert. Obwohl Chrom selbst eine gewisse Korrosionsbeständigkeit aufweist, nimmt die Stabilität des Chromoxidfilms ab, wenn der pH-Wert der Umgebung von der Neutralität abweicht oder ein starkes Redoxmedium vorhanden ist. In einer sauren Umgebung äußert sich Korrosion häufig in einer gleichmäßigen Korrosion oder der Bildung von Korrosionsgruben, während in einer alkalischen Umgebung die Gefahr besteht, dass interkristalline Korrosion auftritt. Besonders in Bergbau- oder chemischen Zerkleinerungsszenarien mit hohen Temperaturen und hoher Luftfeuchtigkeit wird die Beschleunigung dieses Korrosionseffekts deutlicher.

Um das Korrosionsproblem zu lindern, kombinieren Hersteller bei der Herstellung von Gussteilen mit hohem Chromgehalt in der Regel spezielle Wärmebehandlungsprozesse, um die innere Struktur der Gussteile dichter zu machen, die Porosität zu verringern und so ihre Gesamtkorrosionsbeständigkeit zu verbessern. Darüber hinaus kann ihre Beständigkeit gegen chemische Korrosion durch Zugabe geeigneter Legierungselemente wie Nickel und Molybdän erhöht werden. Einige Gussteile werden vor Verlassen des Werks auch einer Oberflächenbesprühung unterzogen, z. B. dem Aufsprühen einer Korrosionsschutzschicht oder der Verwendung eines Galvanikverfahrens, um das Eindringen externer korrosiver Medien weiter zu blockieren.

Im tatsächlichen Einsatz ist es außerdem besonders wichtig, die tägliche Wartung und Überwachung der Geräte zu stärken. So sollten beispielsweise langfristige Abschaltungen und Wasseransammlungen möglichst vermieden werden, um die Geräte trocken zu halten; Wenn das Zerkleinerungsobjekt eine große Menge saurer und alkalischer Substanzen enthält, sollte der Oberflächenzustand des Gussstücks mit hohem Chromgehalt regelmäßig gereinigt und überprüft und bei Bedarf besprüht oder ersetzt werden. Für einige spezielle Arbeitsbedingungen ist es auch möglich, Legierungsmaterialien mit höherer Korrosionsbeständigkeit zu verwenden oder Gerätekonstruktionen mit guten Dichtungsstrukturen zu verwenden, um Korrosionsrisiken an der Quelle zu reduzieren.