Hochverchromte Walzenhülse: Verbesserte verschleißfeste Kernteile des Prallbrechers

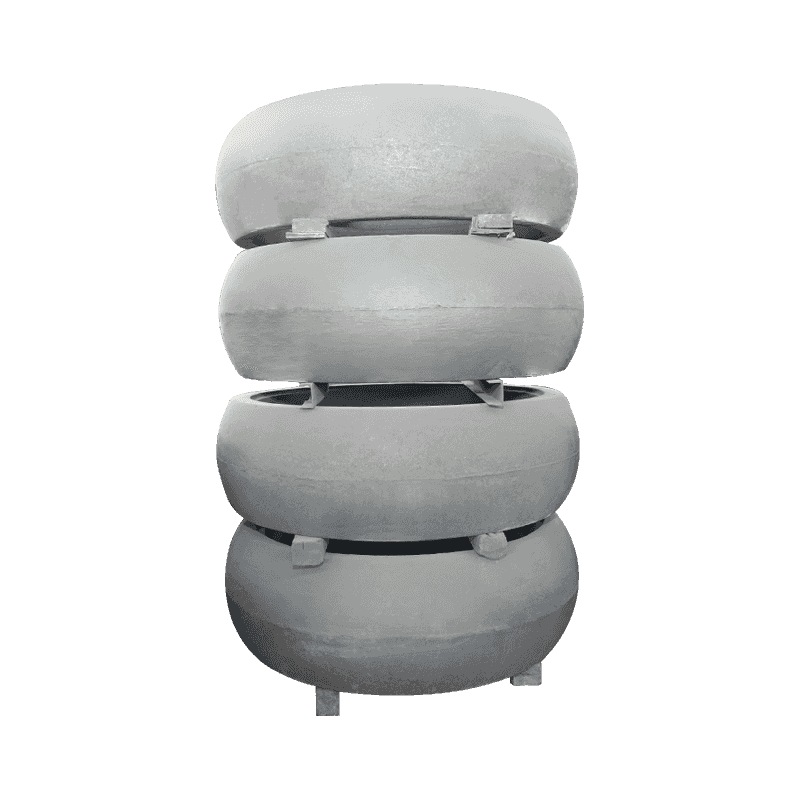

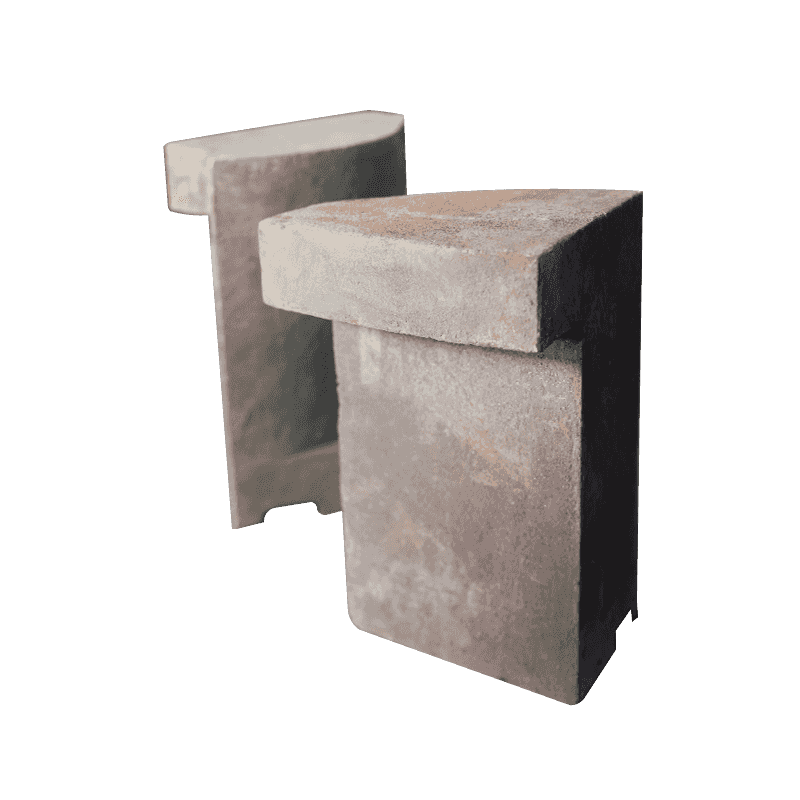

Bei hochintensiven Erzzerkleinerungsvorgängen Hochverchromte Walzenhülse für Prallbrecher Mit seiner hervorragenden Härte und Verschleißfestigkeit ist es zum Schlüsselgarant für stabile Leistung und längere Lebensdauer von Brechanlagen geworden. Als Kernkomponente des Zerkleinerungssystems, die in direktem Kontakt mit dem Material steht und starken Stößen und Reibung ausgesetzt ist, bestimmt die Leistung des Walzenmantels direkt die Betriebseffizienz und den Wartungszyklus der gesamten Maschine.

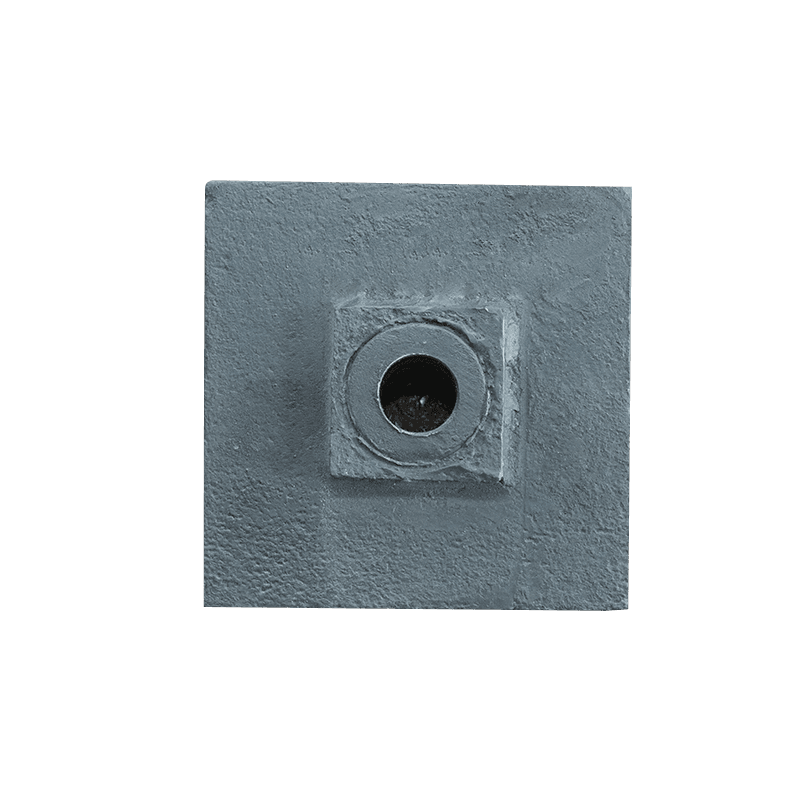

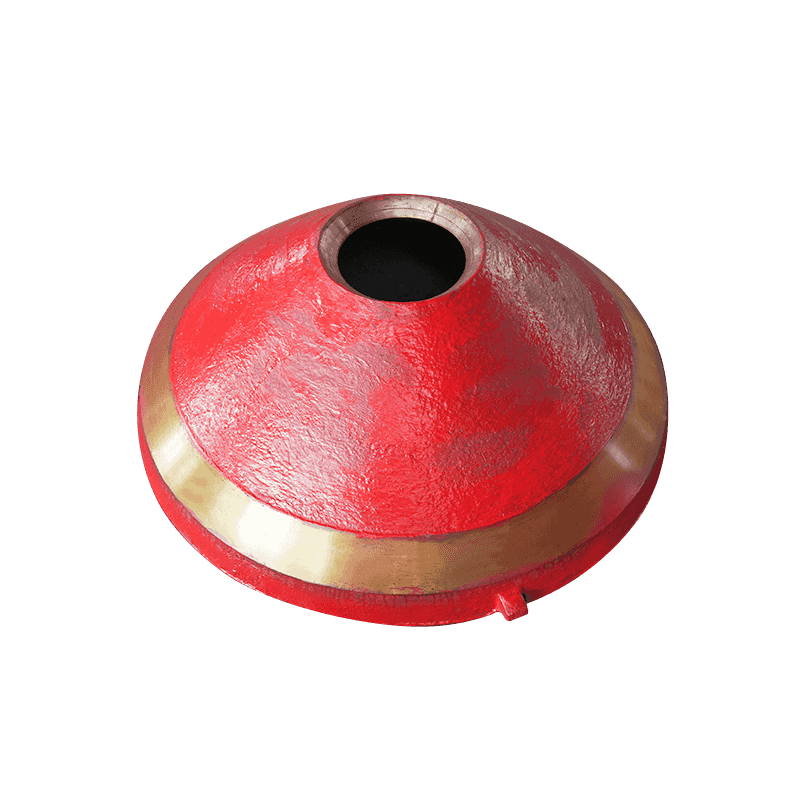

Die hochverchromte Walzenhülse für Prallbrecher verwendet ein Gussverfahren mit hoher Chromlegierung. Durch die Optimierung des Legierungselementverhältnisses und des Wärmebehandlungsprozesses wird dem Walzenmantel nicht nur eine gute Härte verliehen (kann einen hohen Anteil an martensitischer Struktur bilden), sondern auch seine Rissbeständigkeit und Gesamtzähigkeit verbessert werden, wodurch ein stabiler Betrieb unter hohen Stoßbelastungen gewährleistet wird.

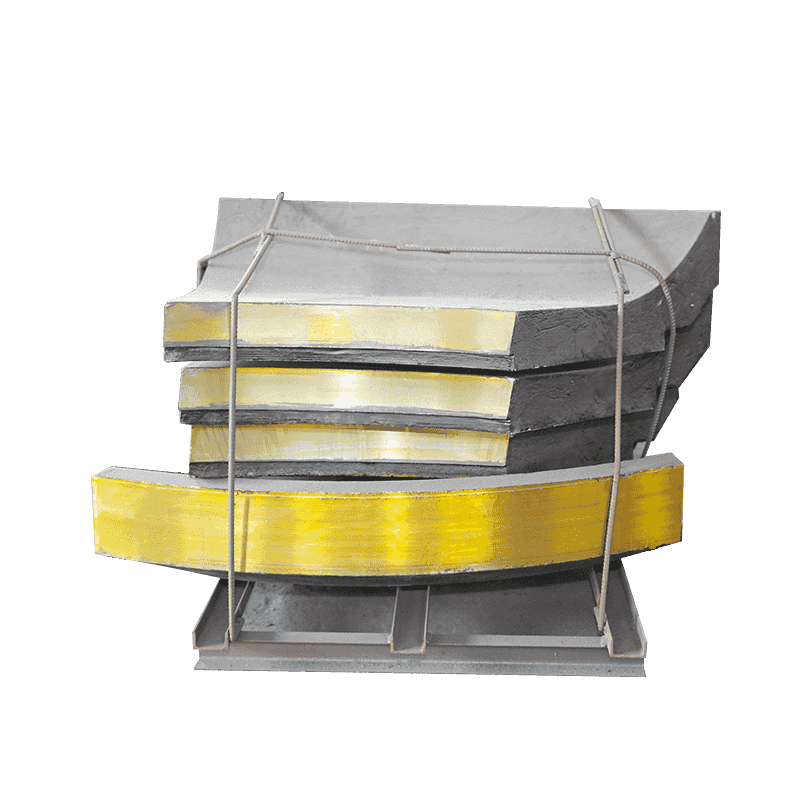

Um dem kontinuierlichen Aufprall von Materialien mit hoher Härte wie Erz und Kieselsteinen standzuhalten, muss die High Chrome Roller Sleeve für Prallbrecher nach dem Gießen einer Reihe präziser Oberflächenbehandlungen unterzogen werden, darunter Abschrecken und Anlassen, Sprühen oder Laser-Oberflächenverstärkung, Karbidbeschichtung, um starkem Stoßverschleiß standzuhalten.

Beim Abschrecken wird die Walzenhülse mit hohem Chromgehalt auf eine geeignete Temperatur erhitzt und dann schnell abgekühlt, sodass sich ihre Oberflächenstruktur in eine martensitische Struktur umwandelt, bei der es sich um eine extrem harte und dichte Mikrostruktur handelt, die Härte und Verschleißfestigkeit erheblich verbessern kann. Die anschließende Anlassbehandlung „erweicht“ es bei moderater Temperatur, baut innere Spannungen weiter ab, erhöht die Zähigkeit und Stabilität des Materials und verhindert Risse bei hochfrequenter Einwirkung. Dieser abwechselnde Heiß- und Kaltprozess verbessert nicht nur die Oberflächenfestigkeit, sondern sorgt auch für die allgemeine strukturelle Stabilität des Walzenmantels.

Durch den Einsatz der thermischen Spritztechnologie auf der Oberfläche des Walzenmantels kann eine Schicht aus verschleißfesten Beschichtungen mit hoher Härte und hoher Haftung wie Aluminiumoxid, Wolframcarbid und anderen Materialien gebildet werden. Diese „Schutzschildschicht“ kann Schäden durch Staubpartikel und Stoßbelastungen wirksam widerstehen. Die fortschrittlichere Laser-Oberflächenverstärkungsbehandlung verwendet einen hochenergetischen Laserstrahl, um die Oberflächenmikrostruktur schnell zu schmelzen und zu rekonstruieren, um eine dichtere und gleichmäßigere Metallschicht zu bilden, was die Oberflächenhärte, Dichte und Erosionsbeständigkeit des Walzenmantels erheblich verbessert und seine Lebensdauer verlängert.

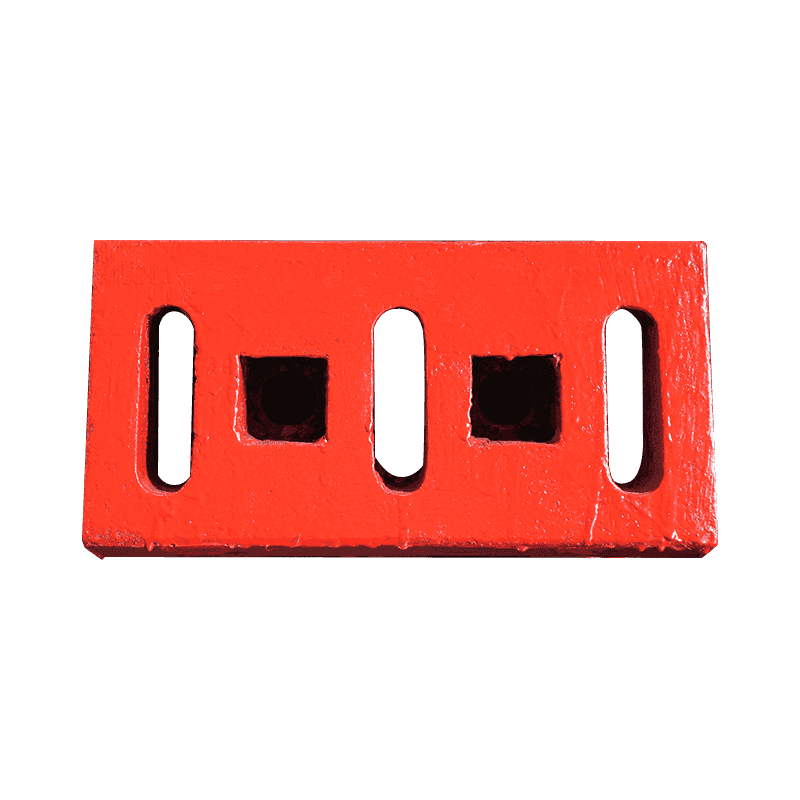

In den verschleißanfälligen Bereichen des Walzenmantels (z. B. beim Hochfrequenzkontakt mit dem Material) wird eine Hartlegierungsbeschichtung, z. B. Titankarbid, Chromkarbid und andere hochverschleißfeste Materialien, gerichtet aufgetragen. Diese Art der Beschichtung weist eine extrem hohe Härte und Korrosionsbeständigkeit auf, wodurch nicht nur der Verschleiß des Oberflächenmaterials des Walzenmantels deutlich reduziert werden kann, sondern auch die langfristige Stabilität der Größe des Walzenmantels erhalten bleibt und ein ungleichmäßiger Betrieb oder ein Ausfall der Ausrüstung aufgrund lokaler Abnutzung verhindert wird. Darüber hinaus kann die Hartlegierungsbeschichtung auch in besonderen Umgebungen wie hohen Temperaturen, hoher Luftfeuchtigkeit, hohem Säure- und Alkaligehalt ihre stabilen mechanischen Eigenschaften beibehalten.

Mit ausgezeichneter Härte und Verschleißfestigkeit kann die hochverchromte Walzenhülse für Prallbrecher wirksam dem Stoß- und Reibungsverschleiß bei der Zerkleinerung mit hoher Intensität widerstehen und so die durch den Austausch von Komponenten verursachten Ausfallzeiten der Ausrüstung erheblich reduzieren. Gleichzeitig ermöglicht seine hervorragende Korrosionsbeständigkeit auch die Aufrechterhaltung eines stabilen Betriebszustands in einer feuchten oder korrosiven Materialumgebung. Und dieses Produkt wird häufig in Prallbrechern in den Bereichen Bergbau, Zement, Metallurgie und Bauschuttaufbereitung eingesetzt. Es ist eine ideale Wahl für die Verarbeitung hochfester Materialien, die Verbesserung der Betriebseffizienz der Anlagen und die Reduzierung der Betriebs- und Wartungskosten. Die hochverchromte Walzenhülse für Prallbrecher ist nicht nur eine langlebige Komponente, sondern auch die zentrale Garantie für einen stabilen und effizienten Betrieb unter Schwerlastbedingungen. Durch kontinuierliche Optimierung von Materialien und Oberflächenbehandlungsprozessen führt dieses Produkt die verschleißfesten Kernteile von Brechanlagen zu höherer Leistung.