Warum kann ein hochverchromter Hammer für Prallbrecher die Zerkleinerungseffizienz erheblich verbessern und den Energieverbrauch senken?

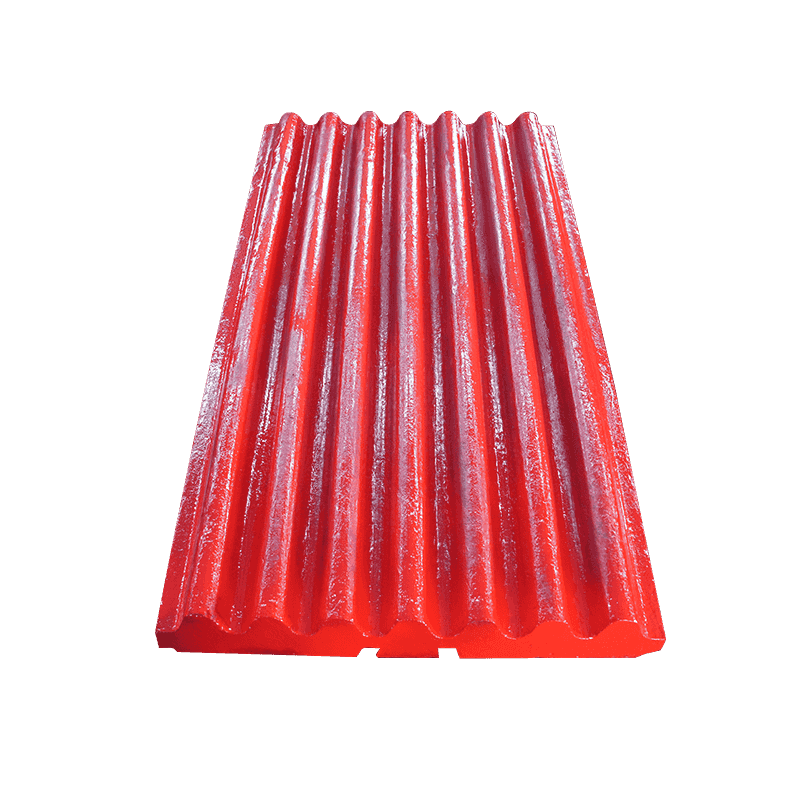

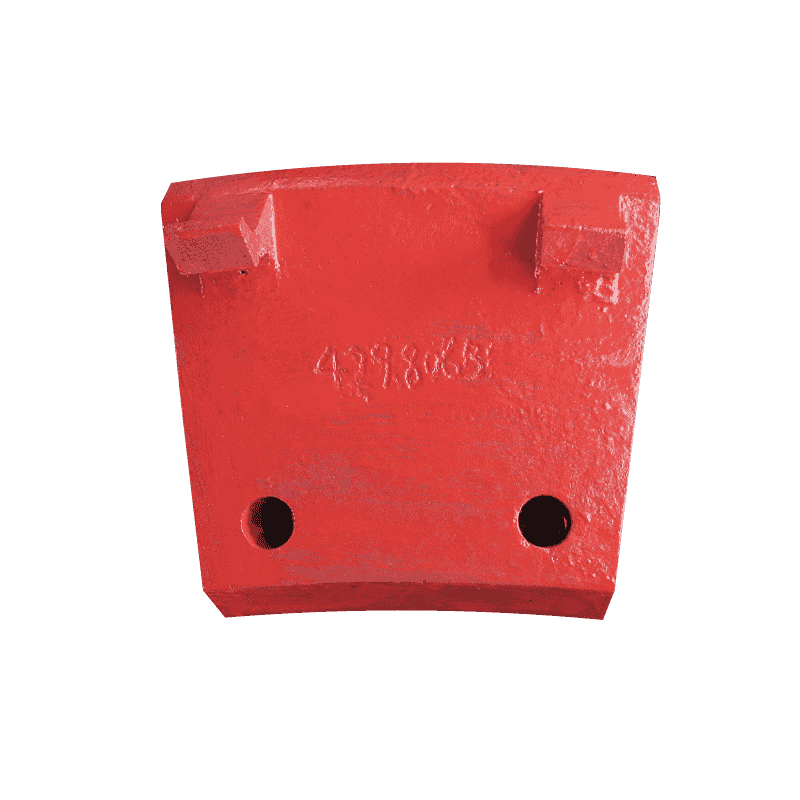

Dies Hoher Chromplattenhammer für Prallbrecher wurde im strukturellen Design, insbesondere in der geometrischen Struktur der Hammerschlagfläche, umfassend und systematisch optimiert, was die Gesamtleistung und Arbeitseffizienz erheblich verbessert hat. Die meisten herkömmlichen Hammerkonstruktionen verwenden eine lineare, ebene Schlagstruktur. Obwohl der Herstellungsprozess relativ einfach ist, gibt es beim eigentlichen Zerkleinerungsprozess offensichtliche Mängel. Wenn beispielsweise der mit hoher Geschwindigkeit rotierende Hammer mit dem Material kollidiert, kann es aufgrund der linearen Ebene der Aufprallfläche leicht zur Bildung eines lokalen Spannungskonzentrationsbereichs an bestimmten Kontaktpunkten kommen, der nicht nur zu übermäßigen Stoßbelastungen in einigen Bereichen des Hammers führt, was zu vorzeitigem Verschleiß oder Rissen führt, sondern auch dazu führt, dass im Moment des Kontakts etwas Energie elastisch freigesetzt oder ineffektiv abgeleitet wird, wodurch die Zerkleinerungseffizienz verringert wird.

Um dieses Problem zu lösen, verwendet der hochverchromte Plattenhammer für Prallbrecher in seinem Design auf innovative Weise eine bogenförmige oder allmählich verformte gekrümmte Aufprallfläche. Wenn der herkömmliche lineare Plattenhammer auf das Material trifft, entsteht aufgrund der kleinen Kontaktfläche oft augenblicklich ein lokaler Bereich mit hoher Belastung, und die Schlagkraft wird konzentriert, was dazu führt, dass eine bestimmte Position des Hammers eine Schlaglast trägt, die weit über dem durchschnittlichen Niveau liegt. Dies führt nicht nur zu einem schnelleren Verschleiß in diesem Bereich, sondern führt auch leicht zur Ausbreitung von Mikrorissen, was zu einem frühen Ausfall des Plattenhammers führt.

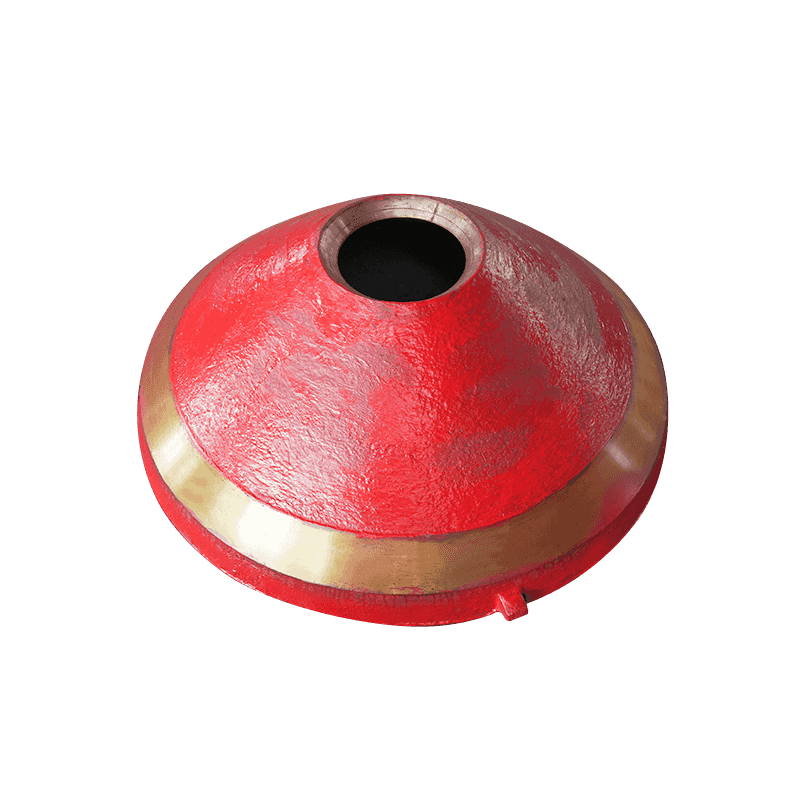

Nachdem die bogenförmige oder allmählich verformte Aufprallfläche übernommen wurde, wird die Kontaktfläche zwischen dem Plattenhammer und dem Material erweitert, und der Kontaktvorgang ist eher ein allmählicher Kontakt als ein plötzlicher Aufprall. Dieser Kontaktmodus kann die Schlagbeanspruchung effektiv verteilen, die Kraft auf die Einheitsfläche gleichmäßiger machen, wodurch das Risiko einer lokalen Überlastung erheblich verringert und ein „flexibler Schutz“ für das Plattenhammerkörpermaterial erreicht wird. Testdaten zufolge kann die durchschnittliche Lebensdauer des Plattenhammers mit dieser Struktur um mehr als 30 % verlängert werden, und die Wartungshäufigkeit wird erheblich reduziert. Ein weiterer großer Vorteil der Lichtbogenstruktur besteht darin, dass sie die Eigenschaft einer „flexiblen Leitung“ aufweist. Während des Aufprallvorgangs erfährt das Material eine zusammengesetzte Kraft wie Gleit-Scher-Kompression auf der Oberfläche des Plattenhammers und nicht einen einfachen augenblicklichen Aufprall. Dieser Kraftmodus ermöglicht eine stabilere Umwandlung von kinetischer Energie in Brechenergie, wodurch der Energieverlust reduziert und die Energieausnutzung verbessert wird. Die geometrischen Eigenschaften der Bogenstruktur des Plattenhammers haben natürlich die Funktion, Materialien zu führen. Bei hoher Rotationsgeschwindigkeit spielt die Aufprallfläche nicht nur eine Aufprallrolle, sondern „zieht“ auch das zerkleinerte Material in eine bestimmte Richtung.

Die gekrümmte Oberflächenstruktur zeigt eine höhere Effizienz bei der Umwandlung kinetischer Energie in Brechenergie. Da die Spannungsverteilung während des Aufpralls gleichmäßiger ist, kann die kinetische Energie umfassender auf die innere Struktur des Materials einwirken, was es einfacher macht, die Zerkleinerung durch die kombinierte Wirkung mehrerer Zerkleinerungsmechanismen wie Scherung, Spaltung und Zerkleinerung abzuschließen, anstatt sich wie bei der herkömmlichen Struktur auf einen lokalen hochintensiven Aufprall zu verlassen, um die Zerkleinerung zu erreichen, was Energie verschwendet. Forschungsdaten zeigen, dass die Zerkleinerungseffizienz des Hochchrom-Plattenhammers mit optimiertem Strukturdesign um mehr als 18 % pro Energieverbrauchseinheit gesteigert werden kann. Besonders hervorzuheben ist dieses Ergebnis in der eigentlichen Produktionslinie, die sich besonders für die Zerkleinerung von hochfesten und hochharten Materialien wie Hartgestein, Schlacke und Zementklinker eignet.

Durch die optimierte Struktur können außerdem Geräusche und Vibrationen effektiv reduziert werden. In der herkömmlichen Struktur wird die Ausrüstung aufgrund der heftigen Stöße und der ungleichmäßigen Energieverteilung während des Betriebs häufig von starken Geräuschen und mechanischen Vibrationen begleitet, was sich auf die Betriebsumgebung und die Stabilität der Ausrüstung auswirkt. Das gebogene Pralldesign macht den Zerkleinerungsprozess kontinuierlicher und stabiler, reduziert die Stoßbelastung des mechanischen Systems und verlängert effektiv die Lebensdauer anderer Teile der Ausrüstung wie Lager und Rotoren sowie reduziert die Wartungshäufigkeit und die Kosten für den Austausch von Ersatzteilen.

Auch der Schlagwinkel des Plattenhammers wurde wissenschaftlich berechnet und mehrfach getestet, um den sogenannten „vernünftigen Schlagwinkel“ zu erreichen. Durch dieses Winkeldesign kann das Material im Moment des Aufpralls effektiver gespalten und zerkleinert werden, wodurch der große Rückprallenergieverlust vermieden wird, der beim herkömmlichen Hammerkopf beim Aufprall entsteht. Der angemessene Aufprallwinkel reduziert nicht nur den Energieverbrauch eines einzelnen Aufpralls, sondern erhöht auch die Häufigkeit mehrerer Aufschläge, sodass das Material in kurzer Zeit einen gründlicheren Zerkleinerungsprozess abschließen kann.

Auch im Hinblick auf die Energieeinsparung zeigen hochchromhaltige Hämmer des Prallbrechers deutliche Vorteile. Aufgrund der hohen Zerkleinerungseffizienz und der hohen Energieumwandlungsrate wird der Energiebedarf für den gesamten Maschinenbetrieb erheblich reduziert. Laut Statistik kann der Prallbrecher unter Verwendung der chromreichen Hämmer des Prallbrechers unter gleichen Leistungsbedingungen 15 bis 20 % des Energieverbrauchs einsparen. Besonders bei Großproduktionslinien kommt dieser Energiesparvorteil deutlich zum Tragen, was zu einer echten Senkung der Betriebskosten führt.

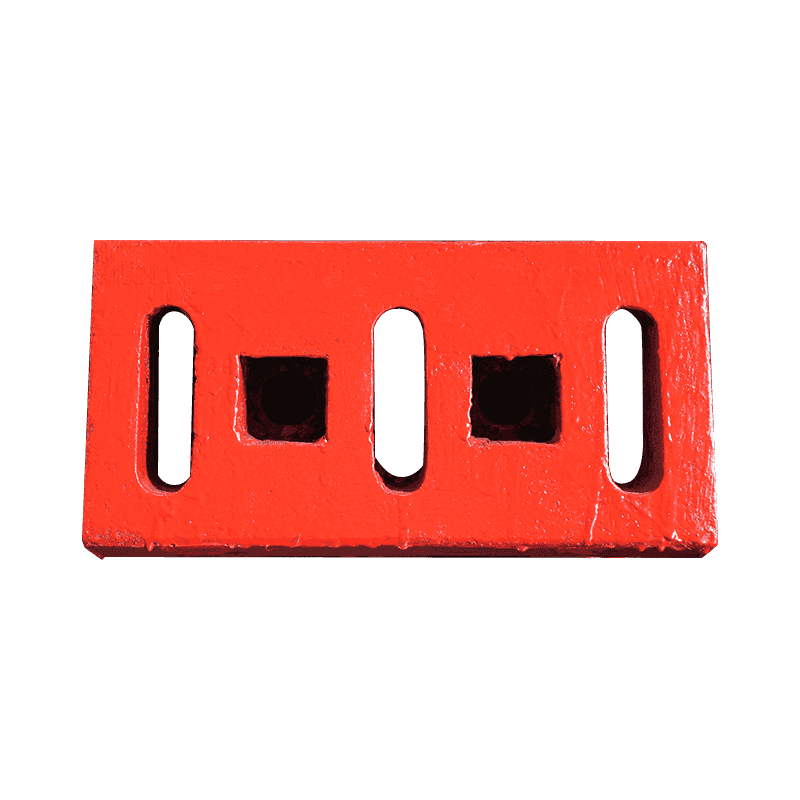

Die hohe Verschleißfestigkeit des Hochchrom-Plattenhammers verlängert effektiv die Lebensdauer der Ausrüstung, reduziert die Häufigkeit des Austauschs und spart viel Arbeits- und Wartungskosten. Vor dem Hintergrund anhaltend hoher Rohstoff- und Energiepreise bringt dies zweifellos erhebliche wirtschaftliche Vorteile für die Unternehmen mit sich. Hammerprallbrecher mit hoher Chromplatte werden häufig im Bergbau, bei der maschinellen Sandproduktion, bei der Behandlung von Bauabfällen, bei der Zerkleinerung von Zementklinker und in anderen Bereichen eingesetzt.