Was ist der Grund dafür, dass die Partikelgröße von Hochverchromungshammern für Prallbrecher den Standard überschreitet?

In den Bereichen Bergbau, Bauschuttaufbereitung und Sand- und Kieszuschlagstoffproduktion gehören Prallbrecher zu den Kerngeräten, und die Kontrolle ihrer Austragspartikelgröße hat einen entscheidenden Einfluss auf die Produktqualität und Produktionseffizienz. Als gefährdeter Hauptbestandteil der Ausrüstung weist der hochverchromte Plattenhammer eine hervorragende Verschleißfestigkeit und Schlagfestigkeit auf. Im tatsächlichen Betrieb tritt jedoch aufgrund des Einflusses verschiedener Faktoren häufig das Problem einer übermäßigen Entladungspartikelgröße auf, was die Stabilität und die wirtschaftlichen Vorteile der Produktionslinie erheblich beeinträchtigt.

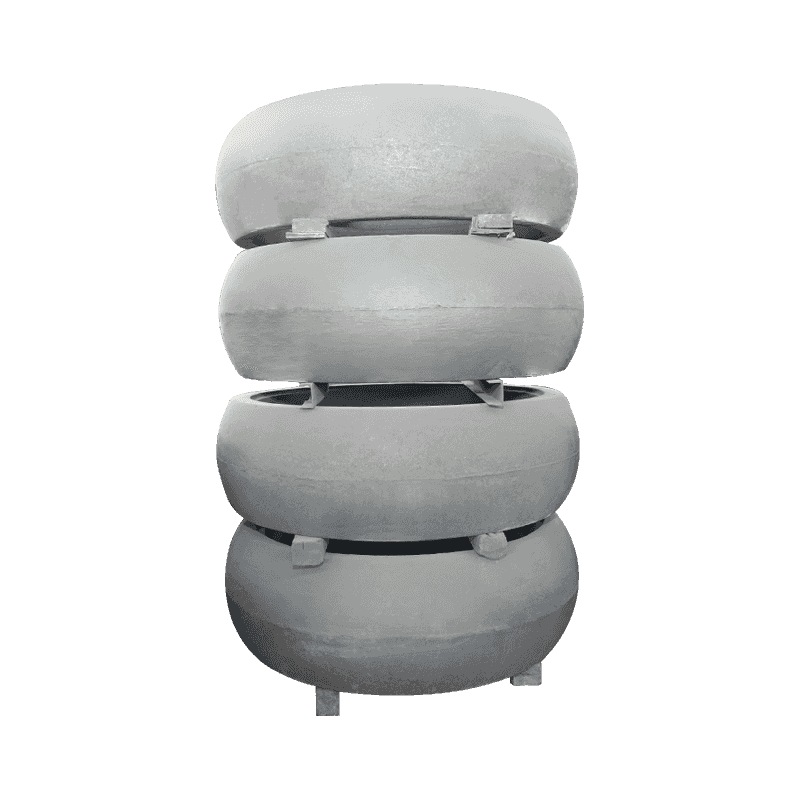

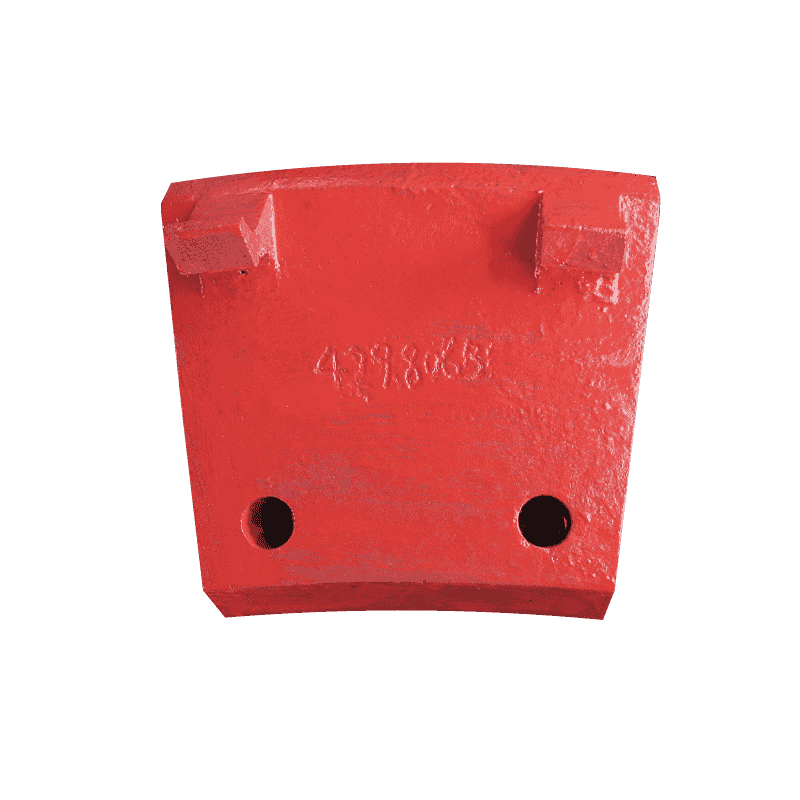

Der Verschleißzustand der Hochverchromter Plattenhammer ist der Hauptfaktor, der zu einer übermäßigen Entladungspartikelgröße führt. Unter der Bedingung, dass Materialien mit hoher Härte über längere Zeit einwirken, entsteht auf der Oberfläche des Plattenhammers ein ungleichmäßiges Verschleißmuster, und die Verschleißrate im Randbereich ist 30 bis 50 % schneller als im Mittelbereich. Dieser ungleichmäßige Verschleiß vergrößert den Krümmungsradius der Schlagfläche des Plattenhammers, verringert die Kontaktfläche der Materialkollision und verringert die Energiedichte eines einzelnen Schlags um mehr als 40 %. Wenn der Plattenhammer auf 70 % seiner ursprünglichen Größe abgenutzt ist, sinkt seine Zerkleinerungsleistung für das Material um 65 %, was dazu führt, dass nicht ausreichend zerkleinertes Material in die Auslassöffnung gelangt. Überwachungsdaten aus einem Zementwerk zeigten, dass mit jedem Anstieg des Hammerverschleißes um 1 mm der Anteil der Partikel größer als 5 mm im Austrag um 2,3 Prozentpunkte ansteigt, und wenn der Verschleiß 15 mm erreicht, übersteigt die Partikelgrößenüberschreitungsrate 30 %.

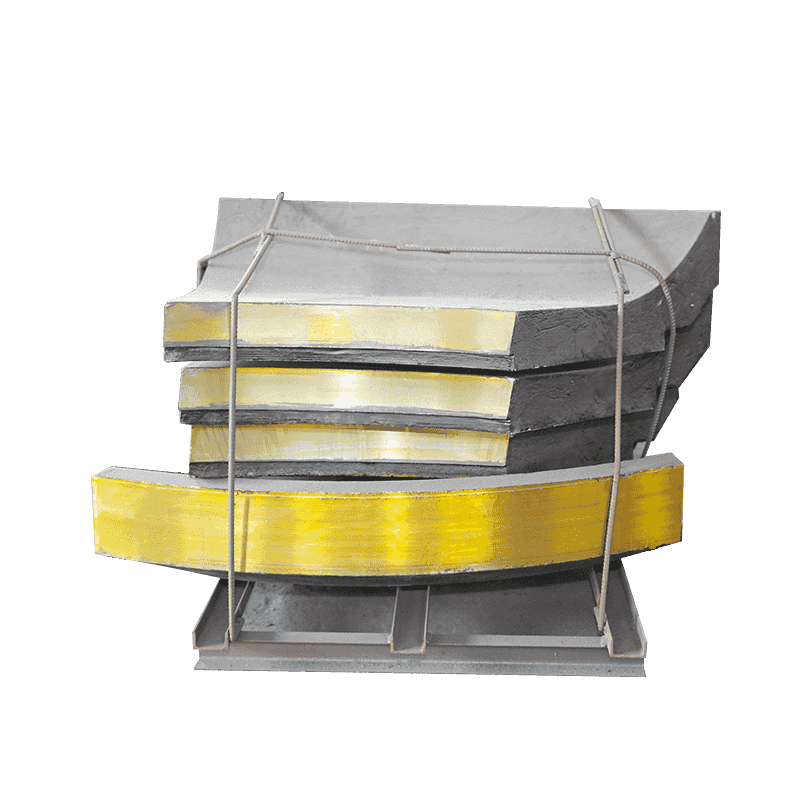

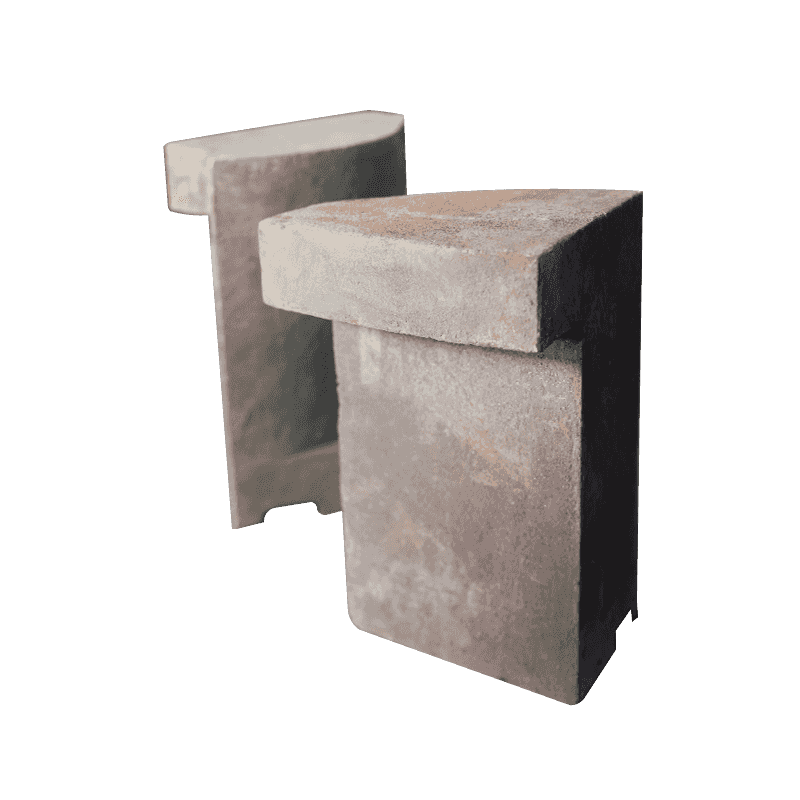

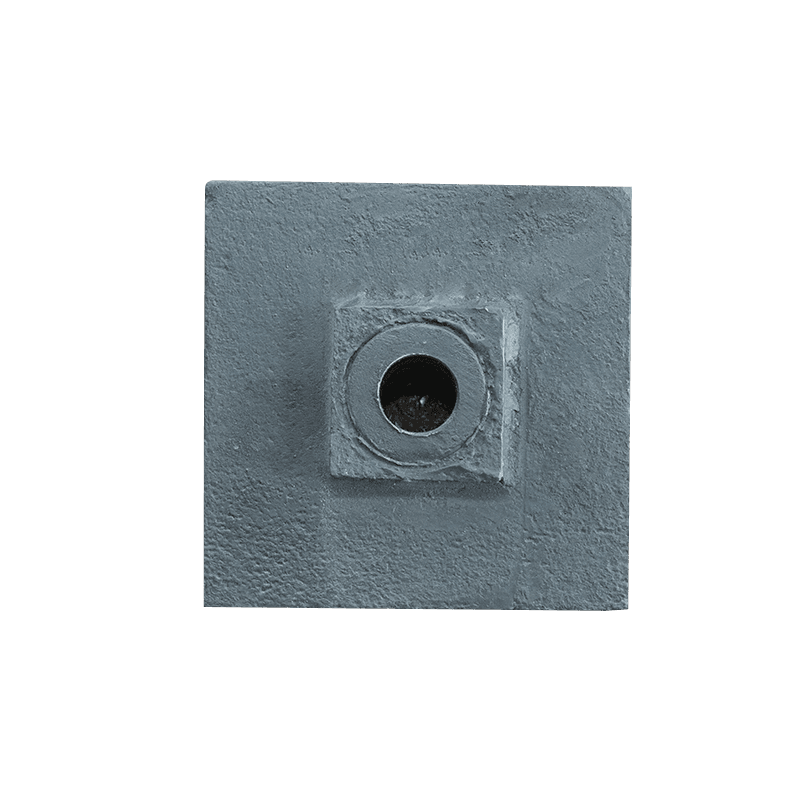

Das Versagen der Spaltkontrolle zwischen Hammer und Schlagplatte ist die direkte Ursache für die außer Kontrolle geratene Partikelgröße der Entladung. Beim Prallbrecher stellt der Spalt zwischen Hammer und Prallplatte die entscheidende Größe der Brechkammer dar, die sich direkt auf die Mindestpartikelgröße vor dem Austrag des Materials auswirkt. Wenn der Spalt aufgrund von Hammerverschleiß oder Installationsabweichung auf das 1,5-fache des Auslegungswerts vergrößert wird, sinkt die Erfolgsquote qualifizierter Materialien mit Partikelgröße stark von 85 % auf 45 %, was zu einem Anstieg des Gehalts an großen Partikeln im Abfluss führt. Der Fall einer Bauschuttbehandlungsanlage zeigt, dass mit jeder Vergrößerung des Spalts um 1 mm der Anteil von Partikeln, die größer als 10 mm sind, im Abfluss um 1,8 Prozentpunkte zunimmt, und wenn der Spalt 25 mm erreicht, erreicht die Partikelgrößenüberschreitungsrate 28 %. Darüber hinaus führt der Verschleiß oder die Lockerung der Spalteinstellvorrichtung dazu, dass der tatsächliche Spalt um ±3 mm vom Auslegungswert abweicht, was die Partikelgrößenschwankung weiter verschärft.

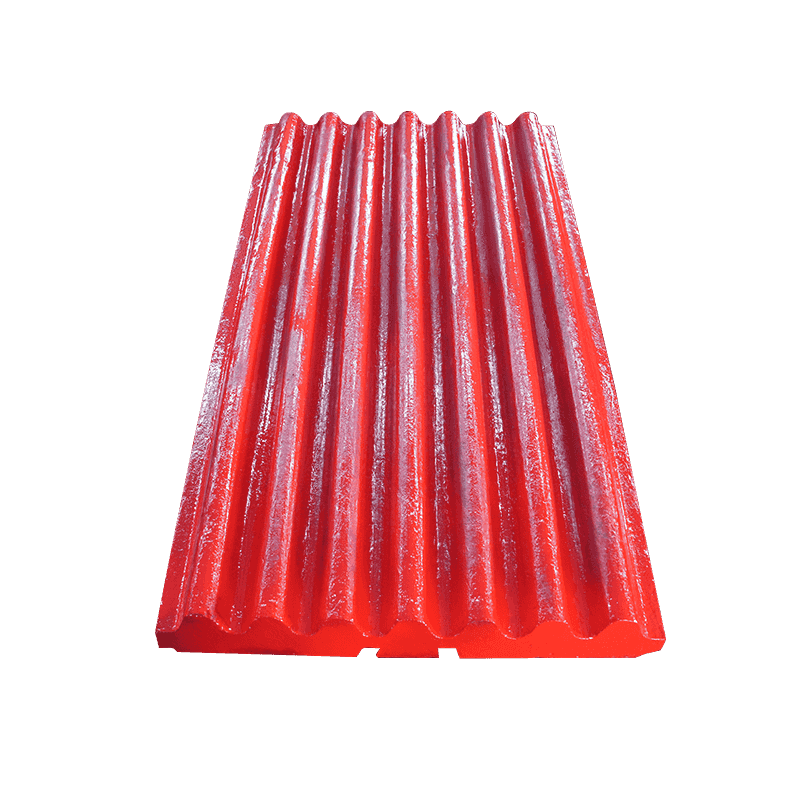

Abweichungen von den Betriebsparametern der Ausrüstung sind ebenfalls ein versteckter Faktor für eine übermäßige Partikelgröße im Auslass. Schwankungen der Rotorgeschwindigkeit wirken sich direkt auf die Verweilzeit und Kollisionsenergie der Materialien in der Brechkammer aus. Wenn die Geschwindigkeit unter 90 % des Auslegungswerts liegt, wird die Bewegungsbahn des Materials in der Brechkammer verzerrt, was zu einer Reduzierung der effektiven Kollisionen um 40 % führt und dazu führt, dass unzureichend zerkleinerte Materialien vorzeitig ausgetragen werden. Überwachungsdaten eines Bergbauunternehmens zeigten, dass sich der D90-Wert der Entladungspartikelgröße bei jeder Reduzierung der Geschwindigkeit um 50 U/min um 1,2 mm erhöht. Gleichzeitig überschreitet eine zu große Futterpartikelgröße die Schlagkapazitätsschwelle des Hammers. Wenn der Anteil an Materialien, die größer als 20 % der vorgesehenen maximalen Partikelgröße sind, in der Beschickung 15 % überschreitet, sinkt die Zerkleinerungseffizienz um 55 %, was dazu führt, dass große Partikel direkt durch die Zerkleinerungskammer gelangen.

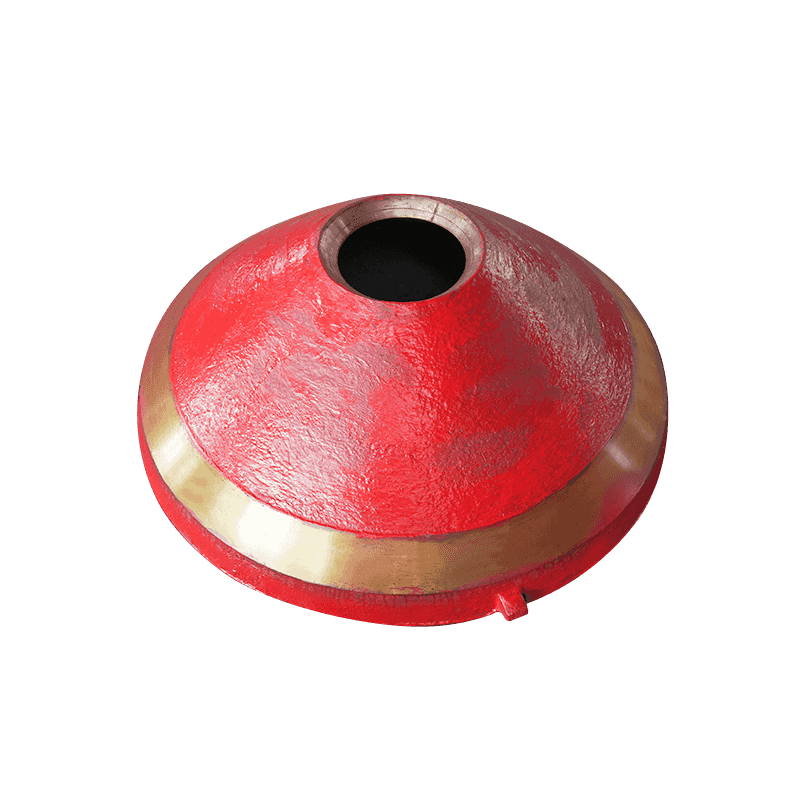

Auch ein ungewöhnlicher Verschleiß der Strukturteile der Ausrüstung erhöht das Risiko eines Partikelgrößenverlusts. Als Schlüsselkomponente der Brechkammer führt der Verschleiß der Prallplatte zu dynamischen Veränderungen im Spalt zum Hammer. Wenn der Verschleiß der Prallplatte 10 mm erreicht, wird die Abweichung ihrer Oberflächenebenheit mehr als ±2 mm betragen, was dazu führt, dass sich der Kollisionswinkel des Materials um 20° bis 30° verschiebt, was die Zerkleinerungseffizienz um 35 % verringert. Darüber hinaus verändert die Beschädigung oder Verstopfung des Rostsiebs die Strömungseigenschaften des Abflusskanals. Wenn die Siebschadensrate 10 % übersteigt, sinkt die Materialaustragseffizienz erheblich.