Welche Auswirkungen hat ein ungleichmäßiger Verschleiß des Hammers mit hoher Chromplatte für Prallbrecher?

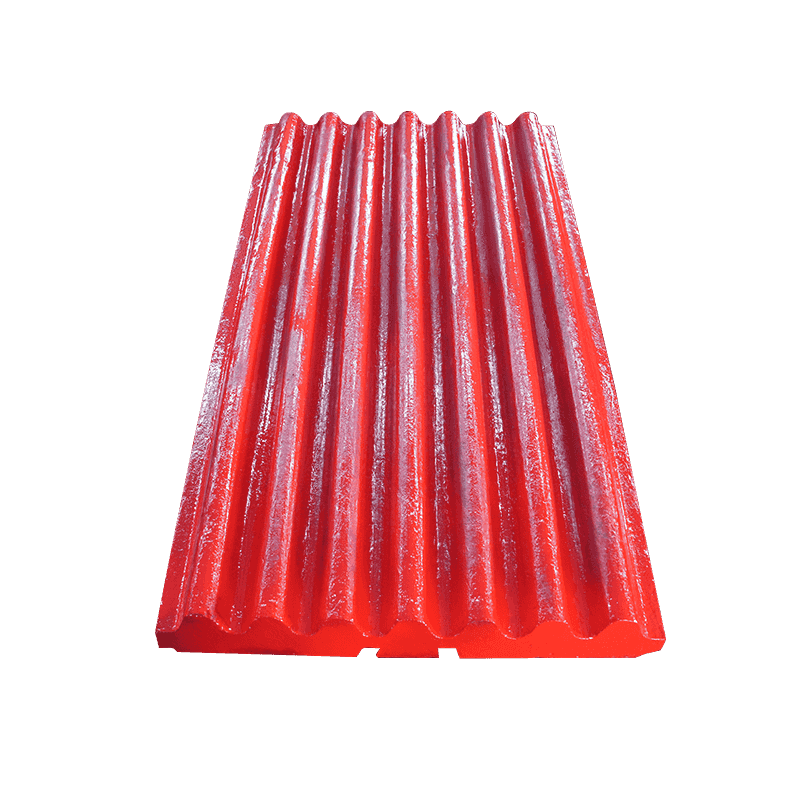

In den Bereichen Bergbau, Bauschuttaufbereitung sowie Sand- und Kieszuschlagstoffproduktion sind Prallbrecher wichtige Geräte, und ihre Betriebsstabilität und Austragsqualität haben einen direkten Einfluss auf die Gesamteffizienz der Produktionslinie. Als wichtiges gefährdetes Bauteil der Ausrüstung weist der Hochchrom-Plattenhammer eine hervorragende Verschleißfestigkeit und Schlagfestigkeit auf. Im tatsächlichen Betrieb ist das Problem der ungleichmäßigen Abnutzung des Plattenhammers jedoch aufgrund des Einflusses mehrerer Faktoren wie komplexer Arbeitsbedingungen, unterschiedlicher Materialeigenschaften und unterschiedlicher Wartungsniveaus der Ausrüstung immer bedeutender geworden.

Aus Sicht der Zerkleinerungseffizienz ist der ungleichmäßige Verschleiß der Hochverchromter Plattenhammer führt zu einer unausgeglichenen Energieverteilung im Brechraum. Wenn der Verschleiß einiger lokaler Bereiche des Plattenhammers 30 % des Auslegungswerts überschreitet, vergrößert sich der Krümmungsradius seiner Schlagfläche erheblich und die Kollisionskontaktfläche des Materials verringert sich entsprechend, was zu einer Verringerung der Energiedichte eines einzelnen Schlags um mehr als 40 % führt. Diese Energieabschwächung wirkt sich direkt auf die Zerkleinerungseffizienz des Materials aus und der Anteil großer Partikel, die nicht vollständig zerkleinert werden, nimmt zu, was das Problem einer übermäßigen Partikelgröße im Austrag noch weiter verursacht. Überwachungsdaten aus einem Zementwerk zeigten, dass mit jedem Anstieg des Hammerverschleißes um 1 mm der Anteil von Partikeln mit einer Größe von mehr als 5 mm im Austrag um 2,3 Prozentpunkte zunimmt. Wenn der Verschleiß 15 mm erreicht, übersteigt die Partikelgrößenüberschreitungsrate sogar 30 %, was die Belastung des nachfolgenden Siebsystems erhöht und die Gesamtproduktionseffizienz verringert.

Darüber hinaus sind die Vibrations- und Geräuschprobleme der Ausrüstung ein direkter Ausdruck ungleichmäßiger Abnutzung. Ungleichmäßiger Verschleiß des Hammers zerstört das dynamische Gleichgewicht des Rotors und führt zu periodischen Vibrationen des Geräts, wenn es mit hoher Geschwindigkeit rotiert. Wenn die Massenverteilungsabweichung des Hammers 5 % überschreitet, kann die Vibrationsintensität des Geräts von 2,8 mm/s auf 7,2 mm/s ansteigen und die Temperatur des Lagersitzes übersteigt 85 °C. Diese Vibrationen beschleunigen nicht nur den Verschleiß des Lagerkäfigs und verkürzen die Lebensdauer des Lagers um 60 %, sondern können durch den Resonanzeffekt auch dazu führen, dass sich die Fundamentschrauben des Geräts lockern und sogar die Gefahr eines Umkippens des Geräts besteht. Gleichzeitig wird durch die Verstärkung der Vibration auch hochfrequenter Lärm erzeugt, der die Hörgesundheit der Bediener gefährdet.