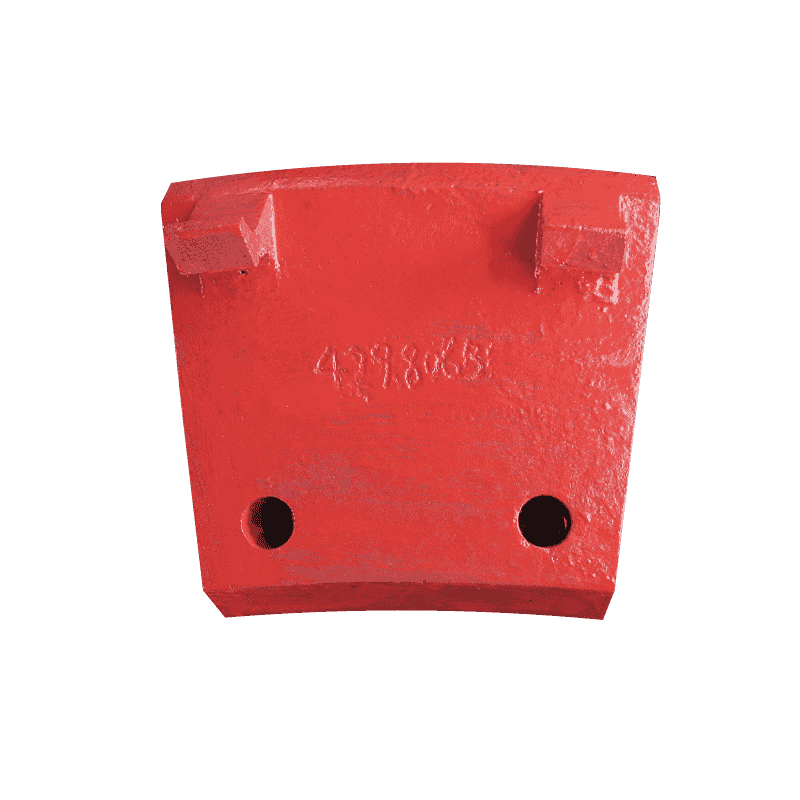

Wie verbessert die hochverchromte Walzenhülse für Prallbrecher die Zerkleinerungseffizienz und Haltbarkeit?

Was macht die High-Chrom-Rollenhülse in ihrer Materialzusammensetzung einzigartig?

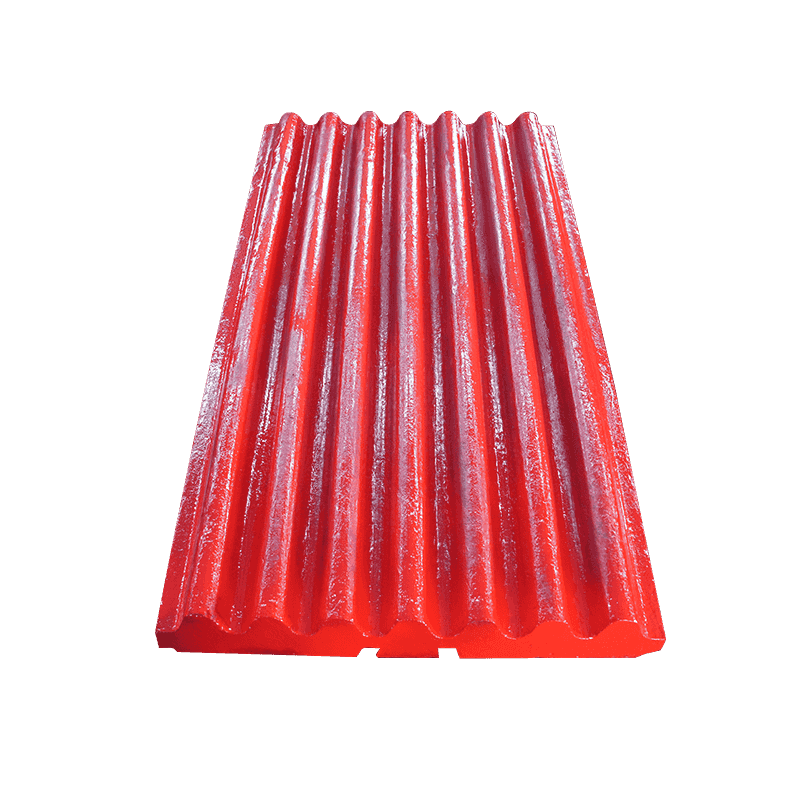

Die Hochverchromte Walzenhülse für Prallbrecher wird typischerweise aus a gegossen Legierung mit hohem Chromgehalt bekannt für herausragende Härte und Abriebfestigkeit. Die Legierungszusammensetzung enthält häufig Chrom (Cr), Kohlenstoff (C) und Eisen (Fe) mit kontrollierten Zusätzen von Elementen wie Molybdän (Mo), Vanadium (V) und Nickel (Ni). Diese Legierungselemente verbessern die Zähigkeit, verfeinern die Karbidverteilung und erhöhen die Beständigkeit gegen Rissbildung und Verformung bei wiederholtem Aufprall.

Durch optimiertes Gießen und kontrollierte Erstarrung entsteht eine dichte, feinkörnige Mikrostruktur, die Abplatzungen und Ermüdung minimiert. Im Vergleich zu herkömmlichen Stahlkomponenten behalten hochverchromte Hülsen über längere Betriebszyklen hinweg Formstabilität und Verschleißfestigkeit bei und tragen so zu längeren Betriebsintervallen und weniger Austauschvorgängen bei.

Wichtige Material- und Leistungsmerkmale

| Eigentum | Beschreibung |

| Materialzusammensetzung | Legierung mit hohem Chromgehalt (Cr-Gehalt typischerweise 20–28 %) |

| Härte (HRC) | 58–65 nach Wärmebehandlung |

| Mikrostruktur | Martensitische Matrix mit dispergierten Chromkarbiden |

| Dichte | Ungefähr 7,6 g/cm³ |

| Verschleißfestigkeit | 2–3× höher als herkömmliche Stahlhülsen |

| Schlagfestigkeit | Entwickelt für hervorragende Leistung bei Zerkleinerung unter hoher Last |

| Oberflächenbehandlung | Abschrecken und Anlassen, Laserhärten, thermisches Spritzen oder Legierungsbeschichten |

| Lebensdauer | Typischerweise um 30–50 % verlängert im Vergleich zu Standardärmeln |

Wie steigert die Oberflächenbehandlung die Leistung?

Der Guss aus einer Basislegierung bietet grundlegende Festigkeit, aber Feine Oberflächenbehandlung ist der Schlüssel zur langfristigen Haltbarkeit von Prallbrechern. Zu den gängigen Prozessen gehören: Abschrecken und Anlassen Dabei wird die Hülsenoberfläche schnell erhitzt und abgeschreckt, um eine harte martensitische Schicht zu bilden, gefolgt von einem Anlassen, um innere Spannungen abzubauen und die Zähigkeit beizubehalten.

Fortgeschrittene Methoden der Oberflächentechnik – wie z Diermisches Spritzen, Laser-Oberflächenhärten , und Hartlegierungsbeschichtung – können Schutzschichten hinzufügen, die Abrieb und Korrosion zusätzlich widerstehen. Diese Behandlungen erzeugen eine dichte, verschleißfeste Oberfläche, die den kontinuierlichen Stößen von harten Erzen und Zuschlagstoffen effektiv standhält und die Lebensdauer der Komponenten erheblich verlängert.

Warum ist die hochverchromte Walzenhülse für die Leistung des Prallbrechers unerlässlich?

Die roller sleeve is a direct contact component that endures hammering, abrasion and sliding. A properly engineered Hochverchromte Walzenhülse für Prallbrecher sorgt für eine gleichbleibende Partikelgrößenausbeute und reduziert die Häufigkeit ungeplanter Stopps. Dank seiner hervorragenden Verschleiß- und Schlagfestigkeit können Brecher harte Materialien wie Granit, Basalt und Eisenerz ohne übermäßige Verschlechterung der Komponenten verarbeiten.

Folglich profitieren Anlagen von einem höheren Durchsatz, einer verbesserten Produktkonsistenz und einem geringeren Ersatzteilverbrauch – was sich in einem geringeren Wartungsaufwand und einer besseren Gesamtanlageneffektivität (OEE) niederschlägt.

Wie verlängert es die Lebensdauer und senkt die Wartungskosten?

Durch eine Kombination aus Legierungsoptimierung und Oberflächenhärtung widersteht der Walzenmantel sowohl abrasivem als auch schlagartigem Verschleiß. Die martensitische Matrix und die verteilten Karbide bilden eine robuste Barriere gegen Mikroschneiden und Ermüdung. Bei längerem Betrieb behält die Hülse ihre Maßhaltigkeit bei, wodurch die Notwendigkeit einer häufigen Bearbeitung oder eines häufigen Austauschs verringert wird.

Diese verbesserte Verschleißlebensdauer reduziert Ausfallzeiten für Teilewechsel und senkt den Lagerbedarf für Ersatzteile. Über die Lebensdauer eines Brechers können diese Einsparungen erheblich sein – sowohl bei den Arbeitsstunden als auch bei den Teileausgaben.

Welche Rolle spielt der Herstellungsprozess?

Herstellung einer zuverlässigen Hochverchromte Walzenhülse für Prallbrecher umfasst mehrere präzisionsgesteuerte Schritte:

Schmelzen und Gießen von Legierungen: Kontrolliertes Schmelzen im Ofen und Vakuum- oder kontrolliertes Atmosphärengießen, um die chemische Gleichmäßigkeit sicherzustellen und Einschlüsse zu reduzieren.

Wärmebehandlung: Auf die gewünschte Oberflächenhärte und Kernzähigkeit abgestimmte Abschreck- und Anlasspläne.

Oberflächenveredelung: Schleifen, Polieren und Finishen für Maßhaltigkeit und optimierte Kontaktgeometrie.

Qualitätsprüfung: Härtetests, Ultraschall-Fehlererkennung und metallografische Analyse zur Überprüfung der Mikrostruktur und Leistung.

Diese strenge Prozesskontrolle stellt sicher, dass jede Hülse den technischen Spezifikationen entspricht und vor Ort zuverlässig funktioniert.

Wie funktioniert es in rauen Arbeitsumgebungen?

Prallbrecher werden oft unter staubigen, nassen und abrasiven Bedingungen mit häufigen Vibrationen und schweren Lasten betrieben. Die Hochverchromte Walzenhülse für Prallbrecher ist darauf ausgelegt, diesen Herausforderungen standzuhalten. Korrosionsbeständige Oberflächenbeschichtungen schützen vor Oxidation und chemischen Angriffen, während die gehärtete Oberfläche den Verschleiß in abrasiven Umgebungen reduziert. Aufgrund dieser Eigenschaften eignet sich die Hülse für stationäre, mobile und tragbare Brechanlagen, die in verschiedenen Minenstandorten und Steinbrüchen eingesetzt werden.

Eine entscheidende Komponente für Hochleistungszerkleinerung

Die Hochverchromte Walzenhülse für Prallbrecher stellt die Schnittstelle zwischen metallurgischer Wissenschaft und praktischer Technik dar. Seine hochchromhaltige Zusammensetzung, gepaart mit präziser Wärmebehandlung und fortschrittlicher Oberflächentechnik, sorgt für außergewöhnliche Härte, Zähigkeit und Verschleißfestigkeit. Die Integration dieser Walzenhülsen in Ihren Prallbrecher verbessert die Anlagenzuverlässigkeit, verlängert die Wartungsintervalle und senkt die Lebenszykluskosten – was sie zu einem unverzichtbaren Upgrade für Hochleistungs-Brechanwendungen macht.