Kann eine einzelne Komponente den Wartungsalptraum der Prallzerkleinerung lösen?

Der unerbittliche Kampf gegen den Verschleiß

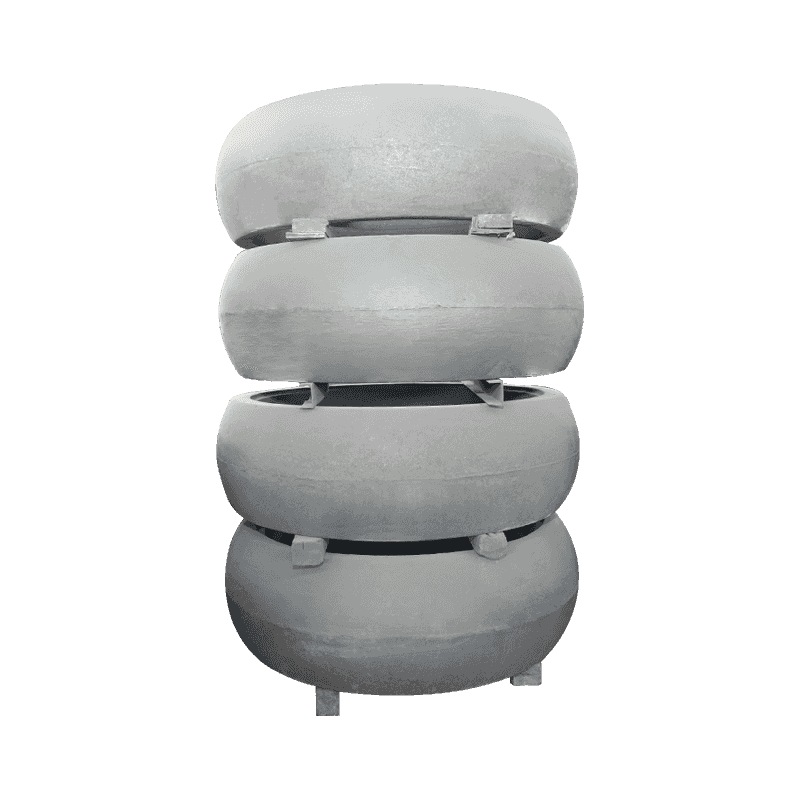

In der Schwerindustrie wie Bergbau, Baugewerbe und Zuschlagstoffverarbeitung ist der Prallbrecher das Arbeitstier. Dabei handelt es sich um eine Maschine, die dafür konzipiert ist, große, oft abrasive Materialien – Steine, Erze oder Beton – gewaltsam in kleinere, handhabbare Größen zu zerkleinern. Dieser Prozess ist von Natur aus zerstörerisch, nicht nur für das zu zerkleinernde Material, sondern auch für die Maschine selbst. Der kontinuierliche Aufprall mit hoher Geschwindigkeit erzeugt enorme Kräfte und Reibung, was zu einem schnellen Verschleiß der inneren Komponenten, insbesondere der Schlagleisten und Verschleißauskleidungen, führt.

Diese unvermeidbare Verschlechterung stellt eine große betriebliche Herausforderung dar. Vorzeitiger Verschleiß erfordert einen häufigen, kostspieligen Austausch von Gussteilen, was zu übermäßigen Wartungsausfallzeiten, hohen Betriebskosten und einem verringerten Jahresdurchsatz führt. Seit Jahrzehnten sucht die Industrie nach einem Material, das diesem unerbittlichen Angriff standhalten kann, und verschiebt dabei die Grenzen der Metallurgie, um eine Komponente zu schaffen, die robust genug für eine lange Lebensdauer ist.

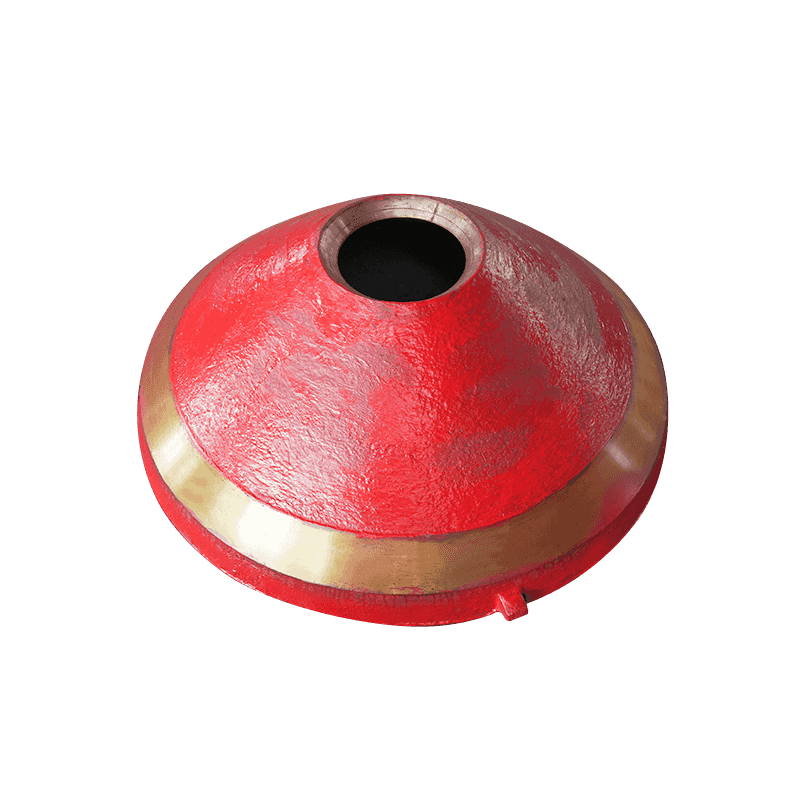

Die Lösung ist in Form von angekommen Prallbrecher Gussteile aus hochmanganhaltigem Stahl . Durch die Nutzung der einzigartigen metallurgischen Eigenschaften von Hadfield-Stahl versprechen diese präzisionsgefertigten Komponenten, die Erwartungen an die Lebensdauer und Effizienz von Brechern weltweit neu zu definieren und einen einstmals wartungstechnischen Albtraum in einen robusten Betrieb mit hoher Betriebszeit zu verwandeln.

Die Metallurgie der Widerstandsfähigkeit: Hadfield Steel nutzen

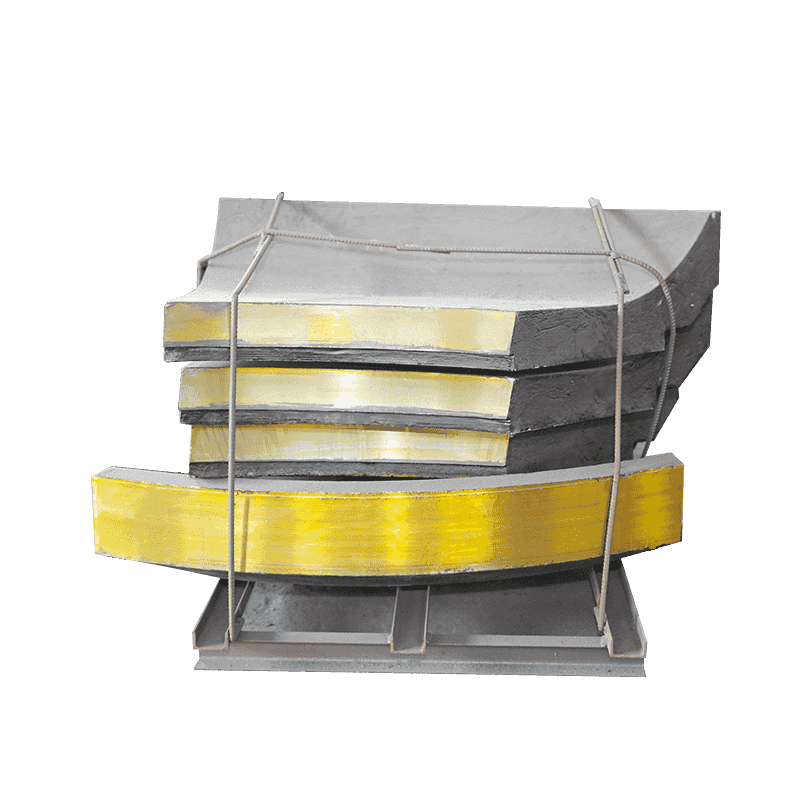

Der Schlüssel zur überlegenen Leistung dieser Gussteile liegt in der Verwendung von Stahl mit hohem Mangangehalt , auch bekannt als Hadfield-Stahl, ein nichtmagnetischer legierter Stahl, der typischerweise 12 % bis 14 % Mangan enthält. Dieses Material ist nicht von Natur aus das härteste, verfügt aber über eine einzigartige Eigenschaft, die es ideal für Schlaganwendungen macht: Kaltverfestigung .

Im eingebauten Zustand weist die Oberfläche des Manganstahlgusses zunächst eine mäßige Härte auf, die es ihr ermöglicht, anfängliche Stöße ohne Bruch zu absorbieren. Da das Gussstück jedoch kontinuierlichen, intensiven Stößen und dem Druck des zerkleinernden Materials ausgesetzt ist, nimmt die Härte der Oberflächenschichten schnell zu – manchmal erreicht sie Werte, die mit Werkzeugstahl vergleichbar sind –, während der darunter liegende Kern zäh und duktil bleibt.

Durch diesen Prozess entsteht ein Material, das sich unter Zwang im wahrsten Sinne des Wortes selbst stärkt:

Harter Kern: Der weiche, duktile Kern widersteht Brüchen, Rissen oder katastrophalen Ausfällen und absorbiert den Stoß starker Stoßbelastungen.

Harte Oberfläche: Die kaltverfestigte Oberfläche bietet eine hervorragende Beständigkeit gegen Abrieb und Verschleiß durch das ständige Reiben und Schleifen des Zuschlagstoffmaterials.

Diese Kombination von Eigenschaften macht Gusskomponenten aus hochmanganhaltigem Stahl zur optimalen Wahl für Prallbrecher und bietet ein Haltbarkeitsprofil, das herkömmliche niedriglegierte Stähle einfach nicht erreichen können.

Betriebliche und wirtschaftliche Auswirkungen: Maximierung der Betriebszeit

Für Industriebetreiber schlagen sich die Vorteile der Einführung von Gussteilen aus hochmanganhaltigem Stahl direkt im Endergebnis nieder:

Erweiterte Lebensdauer: Der Hauptvorteil liegt in der deutlich längeren Lebensdauer der Verschleißteile. Durch die Widerstandsfähigkeit gegen vorzeitigen Verschleiß müssen die Gussteile seltener ausgetauscht werden, was die Häufigkeit von Wartungsstillständen verringert.

Reduzierte Ausfallzeiten: Bei Großserienbetrieben bedeutet jede Stunde Produktionsausfall einen Umsatzverlust in Höhe von Tausenden Dollar. Eine längere Lebensdauer der Teile bedeutet eine längere Maschinenverfügbarkeit und eine massive Steigerung des jährlichen Produktionsdurchsatzes.

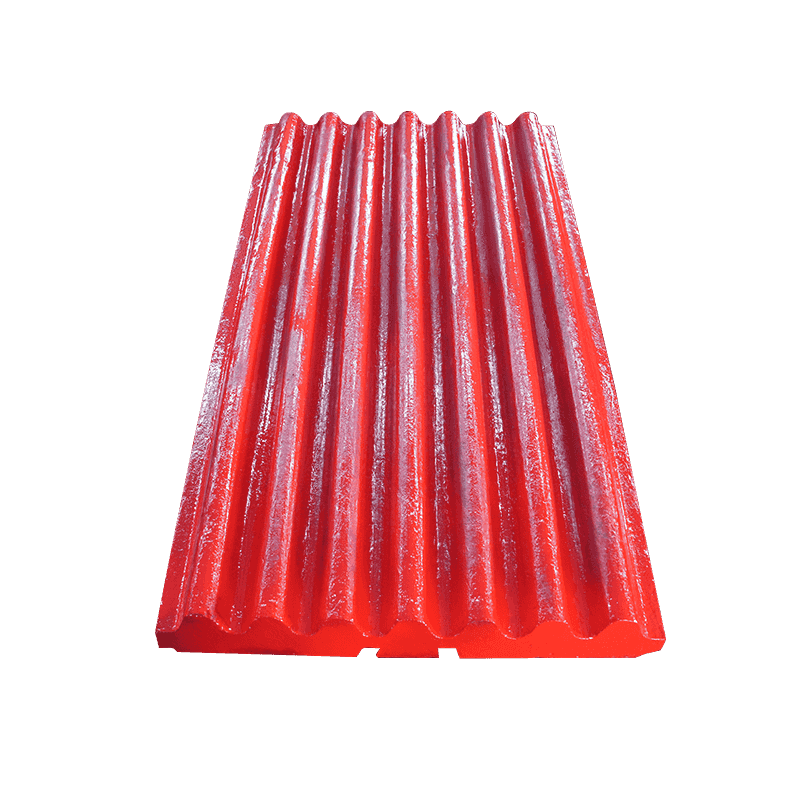

Konsistentes Brechprofil: Da die Verschleißrate kontrolliert wird, behält das Bauteil über einen längeren Zeitraum ein stabileres Profil. Dadurch wird sichergestellt, dass der Zerkleinerungsprozess effizient bleibt und eine konsistente und gewünschte Größe und Form des endgültigen Zuschlagstoffprodukts entsteht.

Kosteneinsparungen: Während die Anfangsinvestition in Stahl mit hohem Mangangehalt höher sein kann als bei Standardlegierungen, führen die geringeren Wartungskosten, der geringere Bedarf an Ersatzteilen und die längeren Betriebsstunden zu höheren Gesamtbetriebskosten (TCO) über die Lebensdauer der Ausrüstung.

Präzisionsguss für perfekte Passform und Sicherheit

Während das Material entscheidend ist, ist die Qualität des Gussprozesses ebenso entscheidend für Leistung und Sicherheit. Diese Gussteile aus hochmanganhaltigem Stahl werden mithilfe fortschrittlicher Gießtechniken hergestellt, um Folgendes zu gewährleisten:

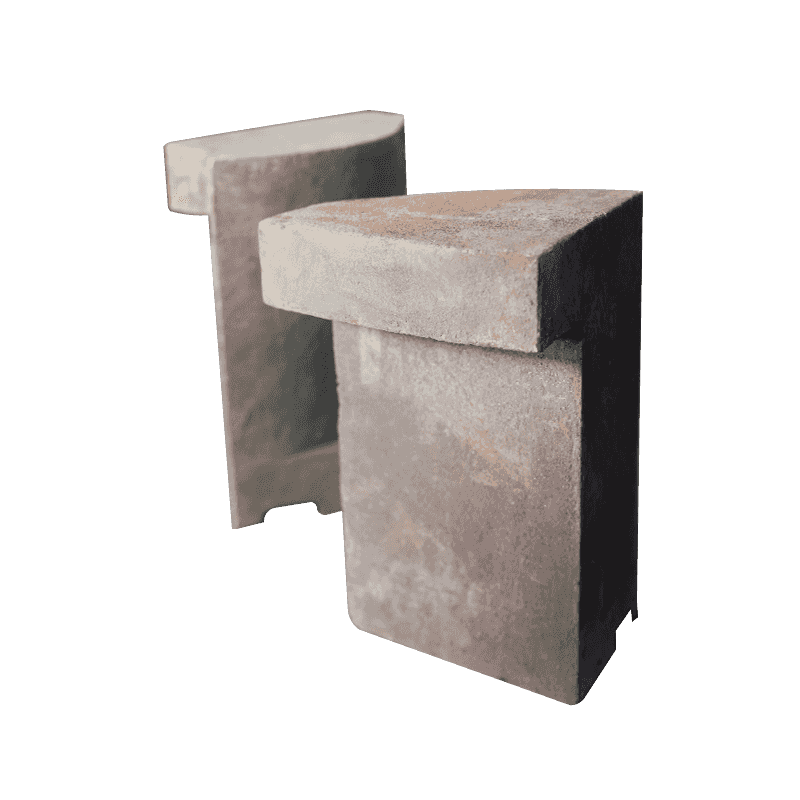

Maßgenauigkeit: Präzisionsguss stellt sicher, dass die Schlagleisten und Verschleißauskleidungen perfekt in die Rotorbaugruppe und die Kammer des Prallbrechers passen. Eine perfekte Passform ist entscheidend für die Aufrechterhaltung des dynamischen Gleichgewichts, die Vermeidung von Vibrationen und die Gewährleistung einer optimalen Aufprallgeometrie.

Metallurgische Integrität: Eine strenge Kontrolle der Legierungselemente und der Wärmebehandlung nach dem Gießen (Abschrecken mit Wasser) ist erforderlich, um die Kaltverfestigungseigenschaften des Manganstahls zu aktivieren. Hochwertige Gussteile garantieren, dass das Material die erwartete Leistung erbringt, wenn es dem starken Zerkleinerungsdruck ausgesetzt wird.

Sicherheit und Compliance: Zuverlässige, bruchsichere Komponenten sind für die Sicherheit des Bedieners von entscheidender Bedeutung. Die inhärente Zähigkeit des Materials minimiert das Risiko eines Komponentenbruchs während des Betriebs und verringert so die Gefahr eines Splitters oder eines katastrophalen Maschinenausfalls.

Anwendungen und Branchenakzeptanz

Gussteile aus hochmanganhaltigem Stahl sind überall dort unverzichtbar, wo starke Stöße und Abrieb auftreten, was sie zur Standardwahl für die anspruchsvollsten Anwendungen macht:

Bergbau: Zerkleinern von harten Erzen, Gold und Eisen, wenn die Materialien sehr abrasiv sind und eine enorme Kraft erfordern.

Gesamtproduktion: Wird zum Zerkleinern von Kalkstein, Granit und Kies verwendet, wo die Konsistenz des Endprodukts entscheidend ist.

Recycling und Abbruch: Verarbeitung von Asphalt, Beton und Bauschutt, bei dem metallische Verunreinigungen bei weicheren Materialien zu schnellem Verschleiß führen können.

Die Robustheit dieser Gussteile stellt sicher, dass der Brecher mit unerwarteten Fremdkörpern (z. B. Fremdmetall) umgehen kann und dabei eine größere Überlebenschance hat als spröde Materialien mit hohem Chromgehalt, die anfällig für Brüche sind.

Vergleich von Verschleißmaterialien für Brecher

Die folgende Tabelle veranschaulicht die Hauptunterschiede zwischen Gussteilen aus hoch manganhaltigem Stahl und den üblichen Gussteilen aus weißem Eisen mit hohem Chromgehalt, die häufig in abrasiven Brechumgebungen verwendet werden.

| Charakteristisch | Stahl mit hohem Mangangehalt (Hadfield) | Weißes Eisen mit hohem Chromgehalt | Hauptvorteil |

|---|---|---|---|

| Verschleißfestigkeit | Ausgezeichnet (Kaltverfestigung) | Ausgezeichnet (Hohe Anfangshärte) | Selbstverstärkung bei Aufprall. |

| Zähigkeit/Duktilität | Sehr hoch (bruchsicher) | Niedrig (sehr spröde) | Verhindert katastrophale Ausfälle durch große Stöße. |

| Härtemechanismus | Aufprall aktiviert (dynamisch) | Statisch (im Gusszustand) | Mit zunehmendem Verschleiß nimmt die Härte zu. |

| Empfohlene Anwendung | Hohe Schlagkraft, mäßiger Abrieb | Geringe Stoßbelastung, hoher Abrieb | Ideal für Prallbrecher. |

| Lebenserwartung | Sehr lang und vorhersehbar | Variiert (Risiko eines vorzeitigen Bruchs) | Konsistente, minimierte Ausfallzeiten. |

Die Prallbrecher-Gussteile aus hochmanganhaltigem Stahl sind ein Beweis dafür, wie spezialisierte Materialwissenschaft hartnäckige industrielle Probleme lösen kann. Durch die erfolgreiche Nutzung der dynamischen Festigkeit von Hadfield-Stahl bieten diese Komponenten ein Maß an Haltbarkeit und Leistung, das die Kosten pro Tonne verarbeiteten Materials erheblich senkt. Sie bieten einen direkten Weg zur Lösung des uralten Problems der häufigen Wartung und der geringen Betriebszeit in der Brechindustrie. Die Frage, ob eine einzelne Komponente die Effizienz neu definieren kann, wurde eindeutig beantwortet: Ja, wenn diese Komponente auf höchste Belastbarkeit ausgelegt ist.